Prozesskette zur Herstellung thermisch gespritzter Zylinderbohrungen

Kosten- und Funktionsvorteile durch innovative Fertigungstechnik

Dipl.-Ing. (FH) G. Flores, Gehring Technologies GmbH, Ostfildern;

Dr.-Ing. A. Schwenk, GTV Verschleißschutz GmbH, Luckenbach;

Dipl.-Ing. C. Schnell, IWF TU Braunschweig, Braunschweig

Kurzfassung

Die Herstellung von thermisch gespritzten Zylinderbohrungen erfolgt in einer komplexen Prozesskette. Von der Vorbehandlung des Substrates bis zu Endbearbeitung der Zylinderlauffläche werden neu entwickelte oder adaptierte Prozesse eingesetzt. Das Aufrauen vor dem Beschichten erfolgt durch eine Variante des Feinbohrens, bei dem Profilhinterschnitte angearbeitet werden. Dadurch erhält die nachfolgend aufgebrachte thermische Spritzschicht eine hohe Haftfestigkeit an der Zylinderwandung. Der Beschichtungsprozess ist als Drahtspritzverfahren ausgelegt. Im Plasmalichtbogen am rotierenden Beschichtungswerkzeug wird der Eisendraht erschmolzen und durch Treibgas gegen die Bohrungswand geschleudert. Das nachfolgende Wasserstrahlen dient zur Beseitigung des Oversprays unterhalb der Bohrung im Kurbelgehäuse. Nach dem Beschichten wird die Bohrung ausschließlich durch Honen in mehreren Operationen bearbeitet. Die fertig gehonte Bohrungsoberfläche weist ein Rauheitsprofil mit einer sehr feinen tragenden Topographie auf, welche durch die angeschnittenen Poren der Spritzschicht überlagert werden. Dadurch werden gute Gleiteigenschaften und gleichzeitig gute Ölhalteeigenschaften erreicht. Die Realisierung auf einer verketteten Anlage wird am Beispiel eines Kurbelgehäuses beschrieben.

Abstract

The production of thermal coated cylinder bores occures in a complex process sequence. Beginning at the pre-treatment of the substrate unto the finish machining of the cylinder bore face new developed and adapted processes are in use. The roughing process before coating is carried out as a variation of fine boring with machining of profile undercuts. Due this the following sprayed thermal coating gets a high bond strength to the cylinder bore. The coatingprocess is designed as the wire coating method. Due the plasmaarc at the rotating spray gun the iron wire will be molten and accelerated by a transfer gas to the bore wall. The following water jetting operation below the cylinder bore is used for removing the overspray material. After coating and water jetting the bore will be honed in several operations. The finish machined bore face shows a roughness profile with a very smooth bearing topography, which is overlaid by opened pores of the coating layer. Thereby high sliding properties and also high oil retention can be obtained. The realization of a chained up production line will be described at the example of a crank case.

1. Einführung

Die Motivation zum Einsatz thermischer Spritzschichten in Verbrennungsmotoren besteht in den vorteilhaften Funktionseigenschaften derart hergestellter Zylinderlaufbahnen [1]. Hohe Verschleißfestigkeit, Wärmeleitfähigkeit und Formänderungsvermögen sind wesentliche Voraussetzungen für die tribologische Eignung. Darüber hinaus sorgt eine definierte Porosität und hohe Haftfestigkeit für betriebssichere Bauteileigenschaften. Durch dünne verbleibende Schichtstärken, sind Reduzierung von Motorbaulängen im Vergleich zur bisher verwendeten gusseisernen Laufbüchse möglich.

Zur Realisierung solcher motorischer Eigenschaften wird eine Prozesskette benötigt, die mit hoher Prozesssicherheit und in den üblichen Taktzeiten der Motorenfertigung hochwertige Werkstücke produziert. Aufgrund der guten Bearbeitbarkeit, sowohl des Substrates als auch der thermischen Spritzschicht und wirtschaftlicher Beschichtungszeiten lassen sich kurze Taktzeiten und ein hoher Automatisierungsgrad erreichen.

Die Funktion derartig hergestellter Zylinderlaufbahnen bestehen im Gleiten, Dichten und Führen. Hierzu ist sowohl eine anforderungsgerechte Mikrotopographie erforderlich, als auch hohe makrogeometrische Anforderungen. Die hierzu notwendigen Fertigungsschritte bestehen im mechanischen Aufrauen, im thermischen Drahtspritzen, im Overspray-Strahlen und in dem mehrstufigen Honen.

2. Vorbehandlung durch Aufrauen

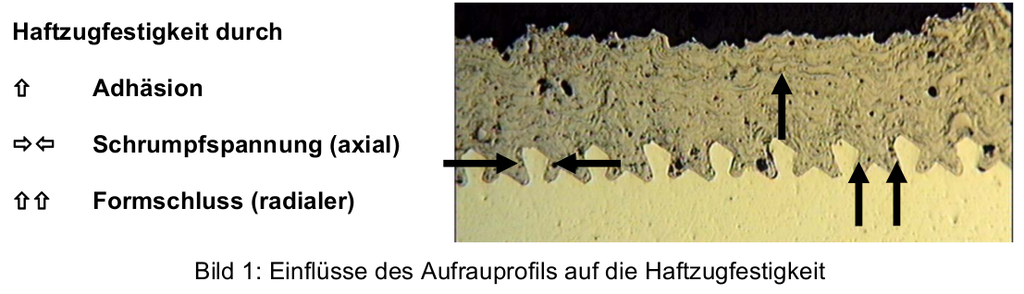

Um eine feste Verbindung zwischen Schicht und Substrat zu ermöglichen ist ein geeigneter Aufrauprozess erforderlich. Hierbei werden geeignete Rauheitsprofile hergestellt, welche eine Haftzugfestigkeit von mind. 35 MPa ermöglichen. Das Aufrauprofil in Bild 1 ist so ausgebildet, dass die gewünschte Haftzugfestigkeit durch Ädhäsion, laterale Schrumpfspannungen und radial gerichteter Formschluss möglich sind. Die Profiltiefe liegt etwa bei 100 μm und Länge einer Profilperiode bei ca. 300 μm. Die erreichbareHaftzugfestigkeit nimmt mit zunehmender Profiltiefe zu. So sind bis ca. 50 μm keine Haftzugwerte messbar. Erst bei ca. 100 μm Profiltiefe wird ein Wert von 45 MPa überschritten. Neben der Profiltiefe, sind auch die Mikrorauhigkeit der Profilelemente und die Parameter des Spritzprozesses wie Temperatur und Benetzbarkeit von Einfluss.

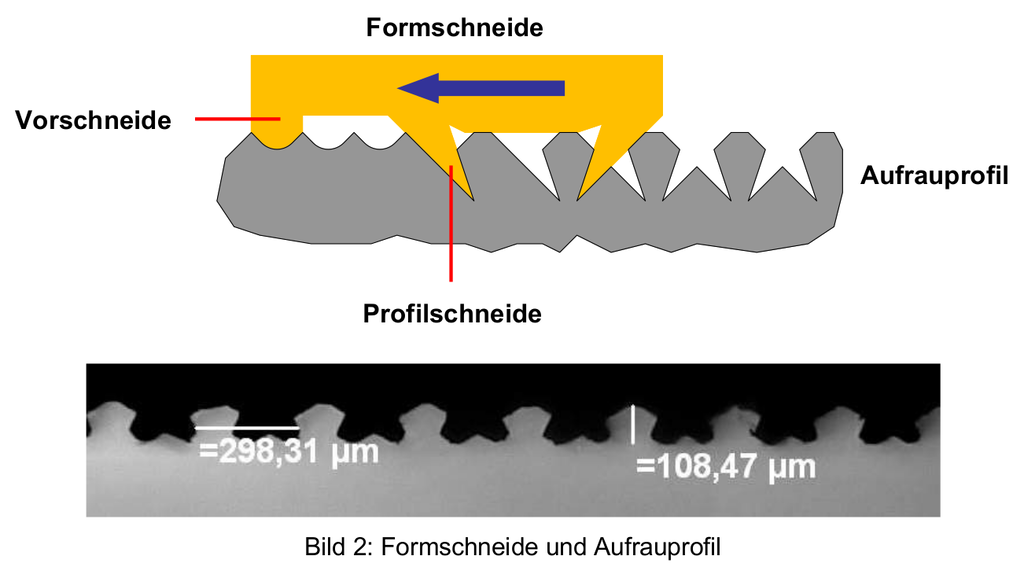

Das Hinterschnitt-Aufrauprofil wird erzeugt durch ein PKD-Aufrauwerkzeug, welches eine komplexe Schneidenausbildung aufweist. In Bild 2 sind die verschiedenen Schneidenausbildungen dargestellt. Eine Vorschneide dient dazu, den Abtrag bei Aufrauen durch die nachlaufenden Profilschneiden zu reduzieren. Die Profilschneiden sind entsprechend dem Vorschub angeordnet, so dass die erste Profilschneide zunächst eine sägezahnartige Kontur schneidet, die dann von der nachfolgend in entgegen gesetzter Richtung angeordneten zweiten Profilschneide überlagert wird. Das so entstandene Schwalbenschwanzprofil zeigt deutliche Hinterschnitte, welche die Haftzugfestigkeit durch Formfluss vorteilhaft beeinflusst.

3. Thermisches Beschichten

Die Serienfertigung von beschichteten Zylinderbohrungen konzentriert sich auf die Anwendung von Drahtbeschichtungsverfahren. Diese sind hinsichtlich der Produktionskosten und der Fertigungssicherheit den Pulverbeschichtungsverfahren überlegen. Es werden dünne Spritzschichten mit einer Stärke von 0,2-0,6 mm aufgetragen. Damit entsteht ein quasimonolythischer Zylinderblock mit guten thermischen Eigenschaften und, aufgrund der geringen verbleibenden Schichtdicken, Motoren mit verkürzten Baulängen. Die Wärme wird durch die dichte Anbindung der Schicht an das Substrat sehr schnell abgeführt, so dass die Motortemperatur deutlich geringer ist als bei Motoren konventioneller Bauart. Durch das schnelle Abkühlen des Spritzgutes entstehen amorphe Schichten mit Hartstoffeinlagerung, z. B. Eisen-Oxide, welche eine hohe Härte und Verschleißfestigkeit der Schicht bewirken.

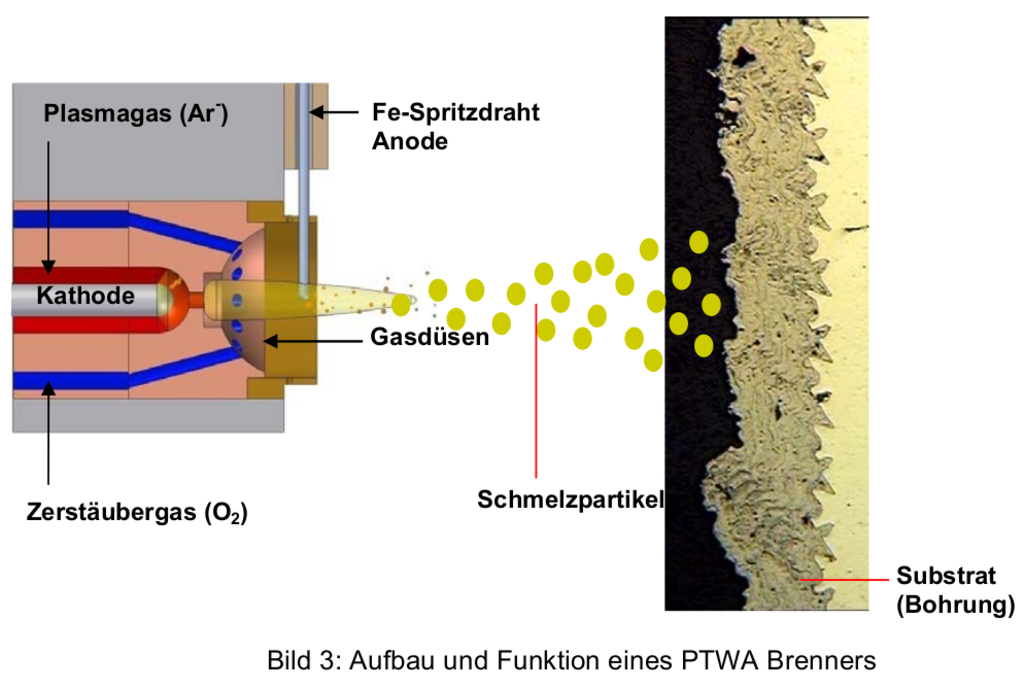

Der Beschichtungsprozess in Bild 3, ausgeführt als PTWA-Verfahren [2], führt den Spritzwerkstoff in Form des Eisendrahtes ins Zentrum der Bohrung in einem rotierenden Brenner. In einem Plasmalichtbogen zwischen der Wolframkathode und dem anodisch gepolten Eisendraht schmilzt der Eisenwerkstoff und wird vom Zerstäubergas gegen die Bohrungswand beschleunigt. Der unlegierte Stahldraht, kann mit unterschiedlichen Kohlenstoffgehalten ausgeführt werden um die Härte der Schicht zu beeinflussen. In der Regel werden für die Laufbahnen von Benzinmotoren Stahldrähte mit 0,3 % C und für Dieselmotoren mit 0,8 % C verwendet.

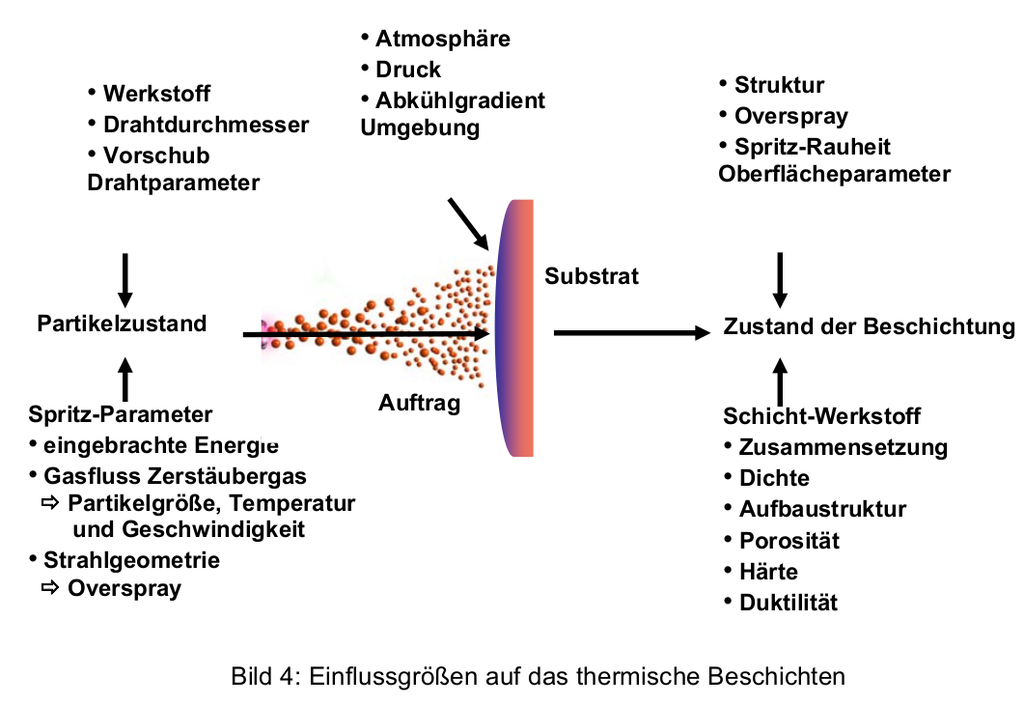

Der Beschichtungsprozess ist bestimmt durch zahlreiche Parameter, die einzelne Komponenten des Prozesses betreffen (Bild 4). So sind z. B. die Drahtparameter bestimmt durch den Werkstoff, den Drahtdurchmesser oder den Drahtvorschub. Die Spritzparameter z. B. sind definiert durch die eingebrachte Energie und den Gasfluss des Zerstäubergases. Dadurch ist die Größe, die Temperatur und die Geschwindigkeit der Spritzpartikel bestimmt. Der Zustand der entstehenden Beschichtung ist bestimmt durch Merkmale des Schichtwerkstoffes und der Oberflächenparameter. Hinsichtlich des Schichtwerkstoffes ist die Zusammensetzung, die Dichte, die Aufbaustruktur, die Porosität, die Härte und Duktilität von funktionaler Bedeutung. Die Oberflächenparameter der aufgebrachten Schicht bestehen in der Spritzrauheit, in der Struktur und im Overspray außerhalb der Bohrung.

4. Overspray-Strahlen

Das Overspray-Strahlen hat die Aufgabe, Overspraypartikel außerhalb der Bohrungen, in der Regel auf der Kurbelwellenseite, zu entfernen. Damit wird das Ablösen von Spritzpartikeln im motorischen Betrieb vermieden, was einen erhöhten Verschleiß im gesamttribologischen System des Motors verursachen könnte. Zum Overspray-Strahlen wird eine Strahllanze durch die Bohrung in das Gehäuse geführt. Die Strahllanze ist mit mehreren geneigten Düsen ausgelegt, so dass der Wasserstrahl keilförmig zwischen Overspray und Substrat einfällt und damit die Oversprayschichten ablöst. Die erfordert einen relativ geringen Druck von 150-300 bar. Aufgrund dieser Wasserstrahltechnik kann das Maskieren vor dem Beschichtungsprozess entfallen (Bild 5). Damit ist eine erhebliche Zunahme der Automatisierbarkeit der Prozesskette möglich geworden.

5. Honbearbeitung

Um aus der spritzrauen Oberfläche eine funktionsgerechte Lauffläche im Zylinder herzustellen, ist eine Honbearbeitung in mehreren Stufen erforderlich. Im Gegensatz zur Bearbeitung von konventionellen Werkstoffen wie Grauguss oder Aluminium, wirken die spritzraue Oberfläche, die Hartstoffeinschlüsse, die Poren und die Haftzugfestigkeit auf den Honprozess. Besonders die raue Oberfläche nach dem Beschichten und die Oxidanschlüsse wirken schichtseitig stark abrasiv auf die metallische Bindung der Honleisten. Dieser Bindungsverschleiß bewirkt eine Reduktion der Standmenge, da sich somit die Diamantkristalle vorzeitig aus der Matrix lösen. Durch harte Bindungswerkstoffe und hohe Diamantkonzentrationen bei splitterfähiger Kornstruktur sind wirtschaftliche Standmengen möglich. Anderseits bewirken die Hartstoffe einen Erhalt der Schneidfähigkeit der Honleisten, weshalb thermische Spritzschichten insbesondere mit Hartstoffeinlagerungen gut zu

bearbeiten sind.

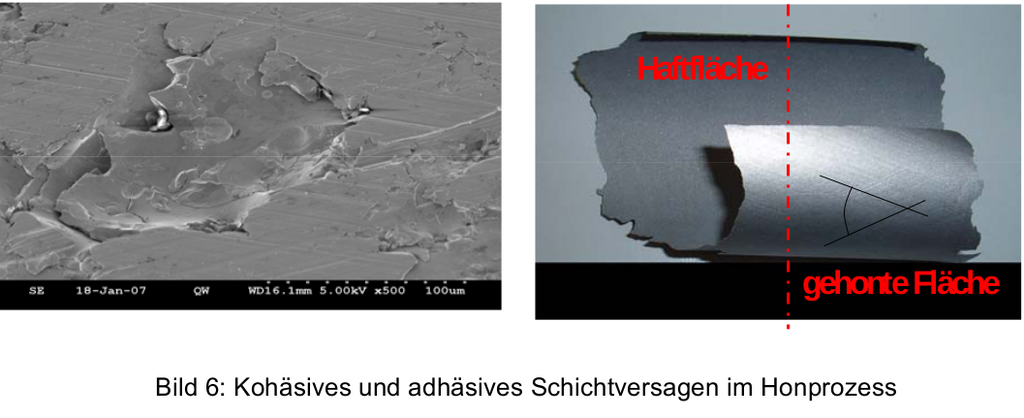

Die aufgetragene lamellare Schichtstruktur, bestehend aus einzeln angelagerten erstarrten Schmelzpartikeln, erfordert eine besondere Auslegung des Honprozesses. Einerseits kann eine Schicht bei der Honbearbeitung kohäsiv versagen. Dabei werden durch das Schneidkorn einzelne Spritzpartikel aus der Oberfläche herausgelöst und somit entstehen kleine Hohlräume, sog. Pull outs. Anderseits besteht bei zu robusten Bearbeitungsparametern die Gefahr, dass durch überhöhten Honleistenanpressdruck die gesamte Schicht aufgrund mangelnder Haftzugfestigkeit folienartig aus der Bohrungherausgelöst wird. Dieses adhäsive Versagen kann jedoch durch ausreichende Haftzugfestigkeiten von mindestens 35 MPa ausgeschlossen werden (Bild 6).

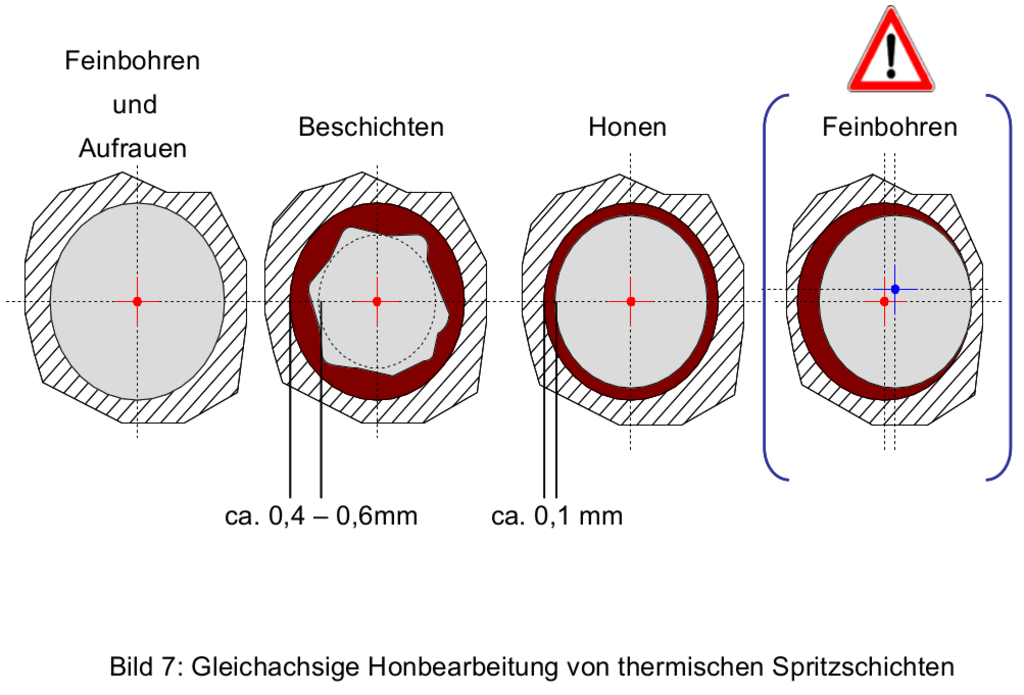

Ein wesentliches Merkmal der Honbearbeitung von thermischen Spritzschichten ist die gleichachsige Anordnung von Bohrungsachse und Werkzeugachse. In der beim Feinbohren und Aufrauen geschaffenen Bohrungsachse erfolgt auch das thermische Beschichten. Die Schichtdicken betragen etwa 0,4-0,6 mm. Um eine Bohrung mit umlaufend und in Längsrichtung konstanter Schichtstärke zu erhalten, ist eine Honbearbeitung mit einer gelenkigen Werkzeugaufnahme notwendig. Durch die gelenkige Werkzeugaufnahme kann sich das Werkzeug beim radialen Zustellen der Honleisten in der beschichteten Bohrung zentrieren und von der Position aus, auf eine gleichmäßige Schichtdicke zerspanen (Bild 7). Die verbleibenden Schichtdicken betragen in der Regel ca. 0,1 mm.

Kritisch ist die Bearbeitung von beschichteten Bohrungen auf Bearbeitungszentren. Hier orientiert sich die Achslage des Werkzeuges und damit die Achslage der finalen Bohrung nicht an der Position der beschichteten Bohrungsfläche, sondern an

der vom Maschinensystem vorgegebenen Werkzeugachse. Da diese starre Werkzeugachse nicht identisch ist mit der Bohrungsachse der beschichteten Bohrung, erfolgt eine ungleichachsige Bearbeitung welche zum Achsversatz und zur ungleichmäßigen Schichtdicke führt.

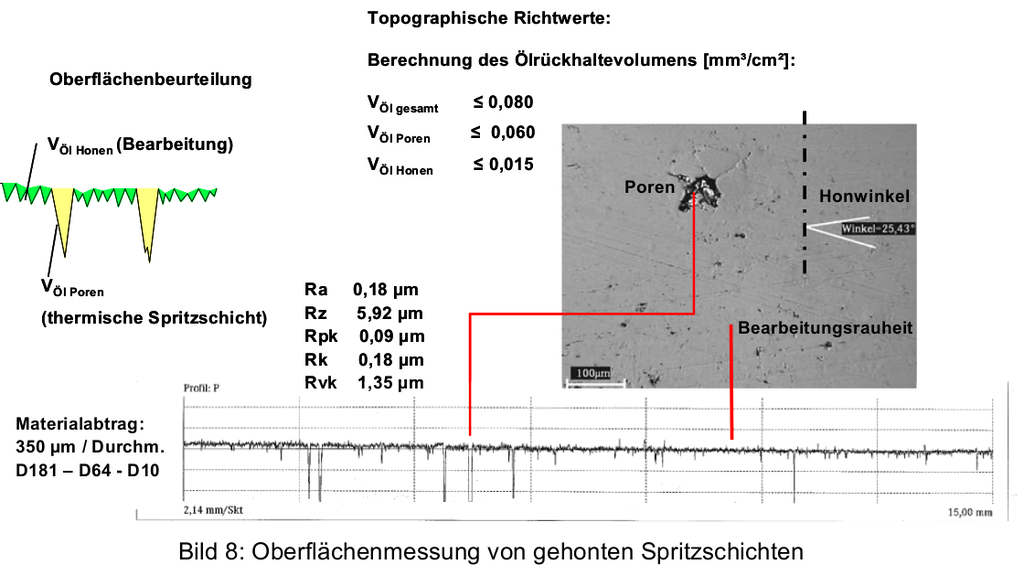

Hinsichtlich des Bearbeitungsergebnisses sind für die Messung der Fertigtopographie besondere Oberflächenmaßzahlen von Bedeutung. Da das Rauheitsprofil eine Überlagerung aus gehonter Rauhigkeit im erhabenen Profilbereich und aus den materialimmanenten Poren besteht, hat sich die differenzierte Ermittlung der Ölhaltevolumen bewährt. So kann das Ölhaltevolumen des gehonten Rauheitsprofils separat vom Ölhaltevolumen der Poren ermittelt werden. Damit lassen sich die prozesstechnischen Einflüsse von Honverfahren und Beschichtungsverfahren separieren. Die durch das Honen zu beeinflussbaren Maßzahlen, sind der Rpk-Wert (Richtwert ≤ 0,1 μm) und das Ölrückhaltevolumen V Öl 0,015 mm3/cm2).

6. Realisierung

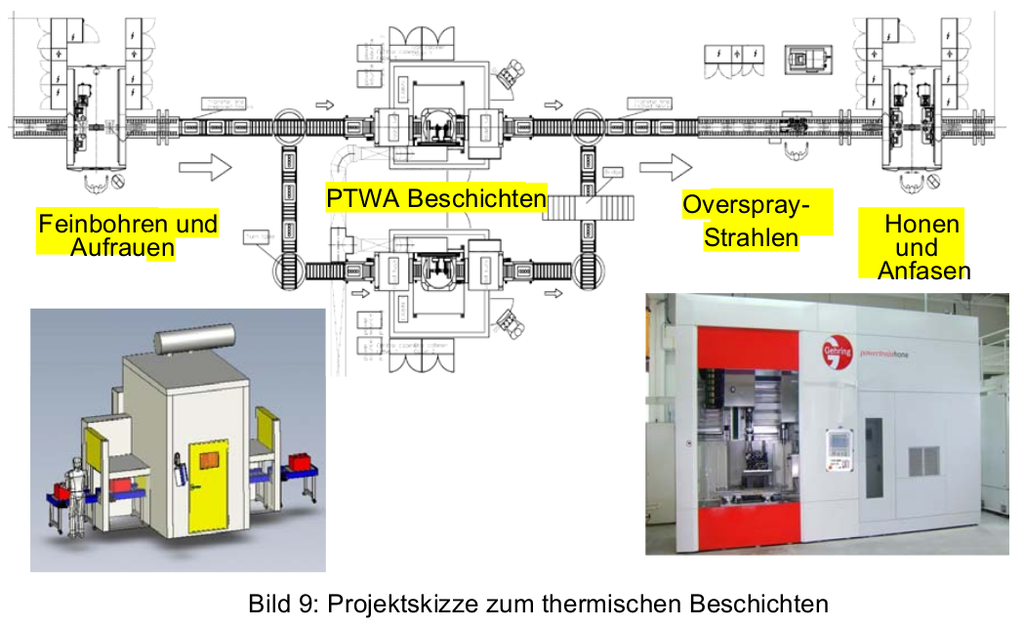

In einer Prozesskette wie in Bild 9 dargestellt, sind die bisher diskutierten Prozessschritte angeordnet. Ausgehend von Feinbohren und Aufrauen auf der PT-Modul Maschine folgt das PTWA-Beschichten, das Overspray-Strahlen sowie das Honen und Anfasen. Zur Bearbeitung steht ein R4-Block an. Die Taktzeit ist mit 90 s projektiert.

7. Zusammenfassung

Die beschriebene Prozesskette enthält zahlreiche innovative Schritte, welche der Qualität, der Bearbeitungszeit und der Kostenbetrachtung zu Gute kommen. Das Aufrauverfahren ist erstmalig als spanender Prozess konzipiert, wodurch sich Sondermaschinen mit hohem Invest und Betriebskosten erübrigen. Das Drahtbeschichtungsverfahren sichert eine kostengünstige, prozesssichere Herstellung von Laufbahnbeschichtungen. Durch das Overspray-Strahlen ist eine Maskierung beim Drahtbeschichtungsprozess nicht mehr notwendig. Dadurch lässt sich das Beschichtungsverfahren weiter automatisieren. Die abschließende Honbearbeitung führt von der spritzrauen Oberfläche zur tribologisch geeigneten Kolbenlaufbahn. Diese Prozesskette entspricht dem Trend im Automobilbau, nämlich durch neue Werkstoffe und kostengünstige Fertigungstechnologien emissionsarme Motoren mit reduzierten Kraftstoffverbräuchen und gesteigerter Langlebigkeit zu produzieren.

8. Literatur

[1] Nakada, N., Ishikawa, Y., Yajima, J.: Der neue Hochleistungs-V6-Benzinmotor mit Doppelturbolader von Nissan, 17. Aachener Kolloquium Fahrzeug- und Motorentechnik 2008

[2] Schwenk, A., Verpoort, C., Bobzin, K., Ernst, F., Richard, K., Schläfer, T.: Nanokristalline Beschichtung von Zylinderlaufbahnen im Rahmen des „Nanomobil“ BMBF Programms, VDI-Berichte Nr. 1994, 2008