Laserkonditionieren von Honleisten

Sie benutzen einen sehr veralteten Browser. Um unsere Webseite in vollem Umfang zu nutzen, bitten wir Sie, Ihren Browser auf die aktuellste Version zu aktualisieren.

Diamant- und CBN-Honleisten sind aufgrund ihrer hohen Standmengen und reproduzierbaren Arbeitsergebnissen in der fertigungstechnischen Praxis allgemein eingeführt. Die Vorbereitung von Honwerkzeugen mit superharten Schneidleisten für den Einsatz in der Honmaschine erfordert in der konventionellen Konditionierung sowohl die Herstellung der Makrogeometrie wie Formgenauigkeit sowie die Erzeugung einer Mikrotopographie mit erhabenen Schneidkristallen. Ein neues Laserbearbeitungsverfahren ermöglicht es nun, zumindest in den Anwendungsbereichen mittlerer Siebkörnungen, den bisherigen Aufbereitungsmodus zu substituieren. Die Honleiste mit unmittelbar einsatzbereiter Topographie ohne aufwändige Aufbereitung ist das Ziel dieser neuen Technologie.

Artikel von Gerhard Flores und Dr. Elmar Hampp

Im Honprozess erfolgt die Endbearbeitung von Bohrungsoberflächen, welche im verbauten Zustand überwiegend die Funktionen Gleiten, Dichten und/oder Führen übernehmen. Das Bearbeitungsverfahren arbeitet mit gebundenem Schneidkorn unter ständiger Flächenberührung zwischen der Arbeitsfläche der Honleiste und der Bohrungsoberfläche. Dabei bilden die Kornspitzen der eingebetteten Diamant- oder CBN-Schneidkristalle Bearbeitungsverfahren arbeitet mit gebundenem Schneidkorn unter ständiger Flächenberührung zwischen der Arbeitsfläche der Honleiste und der Bohrungsoberfläche. Dabei bilden die Kornspitzen der eingebetteten Diamant- oder CBN-Schneidkristalle das Schneidenkollektiv, mit dem der Werkstoff zerspant wird, um Makro-und Mikrogeometrie der Arbeitsfläche der Schneidleiste prozessgerecht vorzubereiten. Die Honleiste ist somit das Bindeglied zwischen Maschine und Werkstück.

Die Honleistenkomponenten wie Korngröße, Kornstruktur, Bindung und Konzentration bestimmen die Arbeitsweise im Honprozess [1]. Die Korngröße übt einen Einfluss auf die Zerspanungsleistung und auf die erreichbare Oberflächengüte aus. Mit abnehmender Korngröße nimmt die Oberflächengüte zu, während das Zeitspannenvolumen abnimmt. Die für das Honen gebräuchlichen Korngrößen befinden sich sowohl im Bereich der Schlämmkörnungen (≤ D 40) als auch im Bereich der Siebkörnungen (≤ D251). Die Kornspezifikation besteht im Wesentlichen aus Material, Form, Härte und Gefügestruktur des Schneidkorns. Fast ausschließlich werden beim Honen metallisch gebundenes Diamant- oder CBN Korn eingesetzt. Kornformen, wie der blockige Oktaeder sind aufgrund des stark negativen Spanwinkels zum Honen wenig geeignet. Die multikristallinen Schneidkörner sind splitterfähig und erhalten durch scharfkantige Mikrostrukturen die Schneidfähigkeit. Die Konzentration der Schneidkörner einer Honleiste übt einen wesentlichen Einfluss hinsichtlich des Zeitspanvolumens und der erreichbaren Oberflächenrauheit aus. Sie ist die Masse der Schneidkristalle [Kt], die in einem Kubikzentimeter Schneidbelag enthalten ist. So entspricht die Diamantmenge von z.B. 4,4 Kt/cm³ der Konzentration 100 bzw. 25 Vol.-%. Die Aufgabe der Bindung besteht in der festen Einbettung des Schneidkorns. Vorzugsweise werden metallische Sinterbindungen verwendet. Damit wird die Härte der Schneidleiste, definiert als Widerstand gegen Herausbrechen der Schneidkörner, bestimmt.

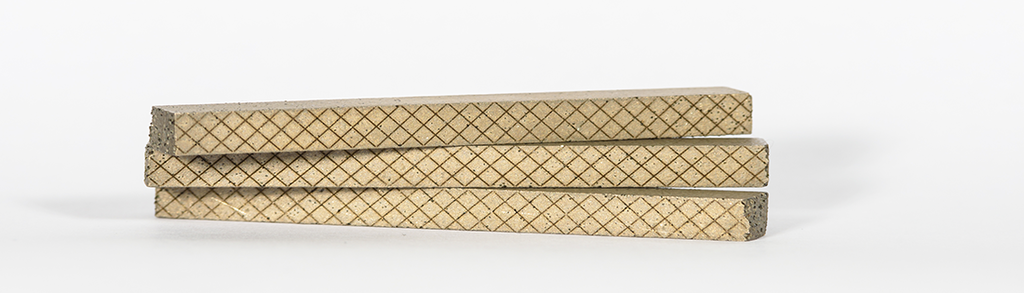

Die Arbeitsfläche einer einsatzbereiten Honleiste weist erhabene Kornspitzen der eingebetteten Diamant- oder cBN-Schneidkristalle auf. Dieses Schneidenkollektiv ragt also aus der zurückgesetzten Bindungsmatrix heraus und zerspant aufgrund der Prozesskinematik den Werkstoff (Abb. 1). Um eine stationäre Schneidfähigkeit der Honleiste zu erhalten, bedarf es einer kontinuierlichen Selbstschärfung. Dies wird dann möglich, wenn die Verschleißraten der Schneidkristalle und der Bindung in etwa gleich sind (Abb. 2). Somit wird durch einen konstanten Kornüberstand ein stabiler Honprozess mit konstanten Abtragsraten möglich. Verschleiß das Schneidkorn schneller als die Bindung, stumpft die Leiste ab. Ist jedoch der Bindungsverschleiß höher als der Kornverschleiß, verliert die Honleiste an Standmenge und somit an Wirtschaftlichkeit [2].

Die Aufbereitung von Honwerkzeugen mit Diamant- und cBN-Honleisten ist entscheidend für den gesamten Einsatz der installierten Hontechnologie. Neben dem Schaffen einer festen Verbindung zwischen Honleiste und Werkzeug durch Kleben besteht das Aufbereiten im Schleifen (Konditionieren) und Aufrauen (Schärfen) der Schneidbeläge [3]. Das Schleifen auf einer Rundschleifmaschine dient dem Erreichen der geometrischen Werkzeuggenauigkeit. Hier werden Rundheit, Geradheit und Parallelität der zugestellten Honwerkzeuge geschaffen, welche im Honprozess auf die Mantelfläche der Bohrung übertragen werden. Nach dem Überschleifen bilden Schneidkornund Bindungsmatrix eine Ebene. Um jedoch einen schneidfähigen Belag zu erhalten, ist es notwendig, die Bindung gegenüber den Kornspitzen entsprechend zurückzusetzen. Das Aufrauen dient zum Erreichen der gewünschten Topographie der Honleistenfläche mit erhabenen Schneidkristallen. Die bisherige Prozesskette erfordert viel persönliche Erfahrung und ausgeprägtes Qualitätsbewusstsein. Insgesamt sind Aufkleben, Rundschleifen und manuelles Aufrauen kostenintensive Prozesse, die es gilt, zumindest in Teilbereichen, zu substituieren.

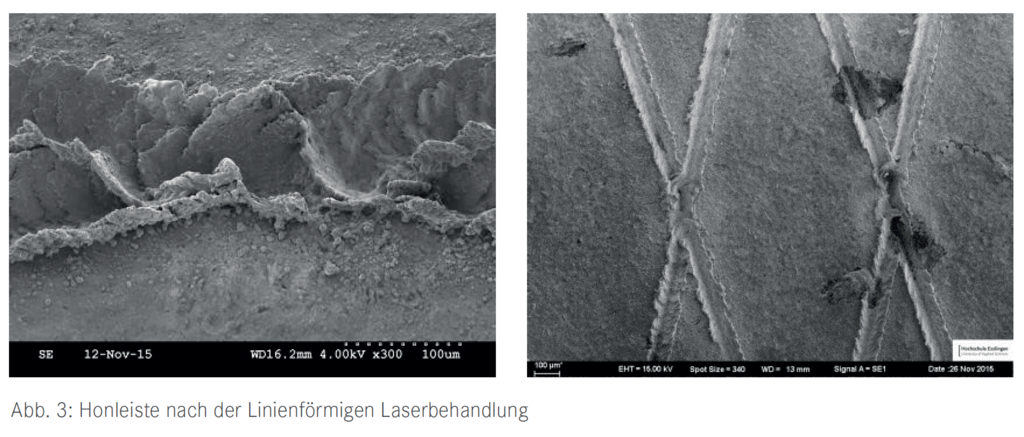

Das Ziel des neuen Verfahrens besteht darin, eine Arbeitsfläche einer Honleiste so zu behandeln, dass sich bereits unmittelbar nach dem ersten Kontakt zur Bohrungsfläche durch den Initialverschleiß eine arbeitsfähige Topographie einstellt. Die Voraussetzung der für diese autogene Schärfung der Honleiste wird durch die Behandlung der Honleiste mit einem Laserstrahl erreicht. Diese erfolgt unmittelbar auf der gesinterten Oberfläche und ist flächig oder auch nur in einzelnen Linien möglich, wie in Abbildung 3 dargestellt. Der Laserstrahl hinterlässt Riefen mit ausgeprägter Gratbildung und beabsichtigter Versprödung des Bindungsmaterials. Es erfolgt keine Ablation, sondern ein lokales Aufschmelzen und Wiedererstarren, bei dem eine Oxidation der Metallmatrix in der Atmosphäre unter Aufnahme von z.B. Stickstoff, Kohlenstoff oder Sauerstoff stattfindet. Die Absorption erfolgt bei den verwendeten Wellenlängen im Bindungswerkstoff, nicht jedoch im Diamant- oder cBN-Schneidkorn. Weiterhin wird die Versprödung gefördert durch den steilen Abkühlungsgradienten, so dass thermische Gefügespannungen mit Mikrorissausbildungen entstehen. Der Laserstrahl kann auch lokal unterschiedlich parametrisiert werden, so dass lokal gradierte Riefentiefen oder Grathöhen entstehen. Dies ist vorteilhaft für die Entstehung einer gewölbten Honleistenfläche beim Initialverschleiß. Nachdem eine Honleiste mit einer derart aufbereiteten Arbeitsfläche auf die Tragleiste aufgeklebt und in das Honwerkzeug eingebaut wurde, erfolgt die Schärfung mit dem ersten Kontakt der Honleistenfläche mit der Bohrungswandung. Unter Einfluss der Kinematik und des

Honleistenanpressdruckes werden bereits nach wenigen Doppelhüben die erhabenen, spröden und harten Grate, durch Gleitverschleiß schnell abgetragen. Durch das Abtrennen der versprödeten Materielaufwürfe entstehen abrasive Verschleißpartikel, welche als freie Läppkörner zwischen Bindung und Bohrungswand wirken und somit die Schneidkörner freilegen.

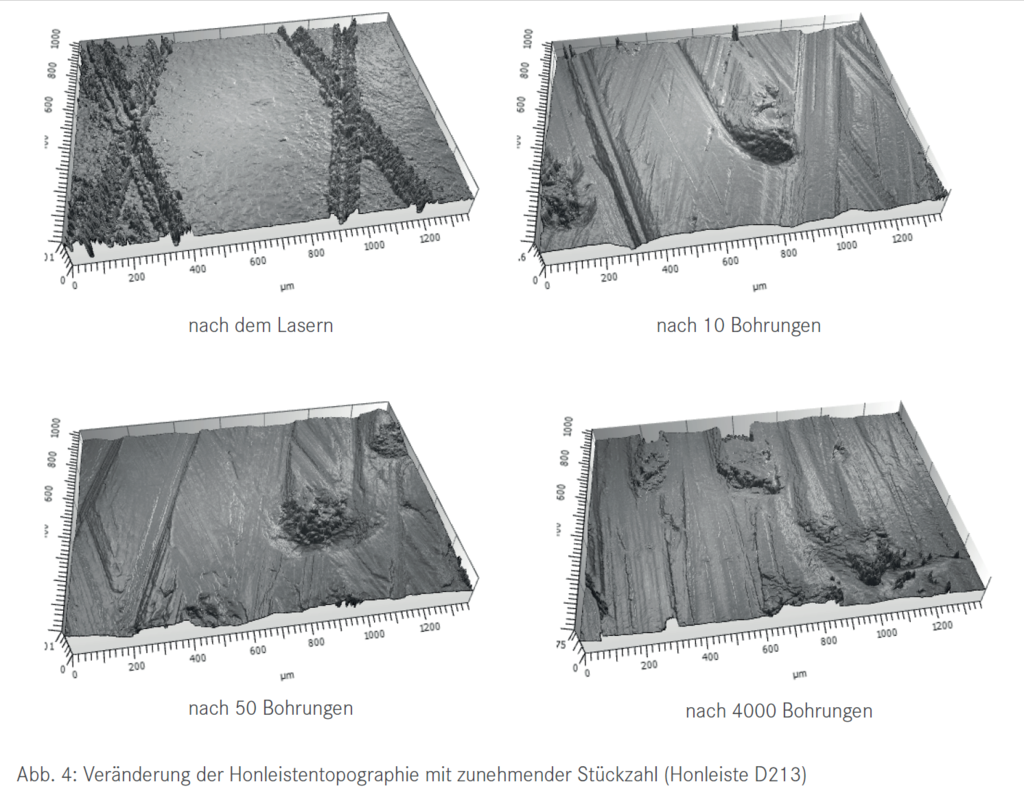

Die messbare Veränderung der Topographie durch die Laserbehandlung besteht in den eingebrachten Strukturlinien auf der Leistenfläche. Die Linien sind vorzugsweise geradlinig, können sich kreuzen und bestehen im Querschnitt aus Vertiefungen und seitlichen Materialaufwürfen. Die Tiefe der Furchen und die Höhe der seitlichen Schmelzgrate sind in etwa gleich. Entscheidend für die Schärfung der Honleiste sind die erhabenen Schmelzgrate, da diese durch den Gleitverschleiß abgetragen werden und die Läppwirkung auf die benachbarte Bindungsfläche ausüben. Die Höhe der erschmolzenen und wieder erstarrten Materialaufwürfe beträgt im Mittel ca. 20-40 μm. Mit zunehmender Anzahl bearbeiteter Bohrungen werden zunächst die Materialaufwürfe sofort abgetragen, aber auch die Furchen werden reduziert durch den fortschreitenden Bindungsverschleiß. Gleichzeitig werden mit zunehmender Stückzahl eingebettete Schneidstoffkörner freigelegt und ragen aus der Matrix heraus. Vor und seitlich der Schneidkörner befinden sich die üblichen Auskolkungen. Auf der Bindungsmatrix sieht man die Gleitspuren, welche durch die Mischreibung zwischen Honleiste und Werkstoff entstanden sind. In Abbildung 4 sind die einzelnen Verschleißzustände nach der Bearbeitung von zunehmender Anzahl von Bohrungen dargestellt. Die vorgestellten Ergebnisse wurden in der Serienfertigung beim Vorhonen von Zylinderkurbelgehäusen aus Gusseisen ermittelt.

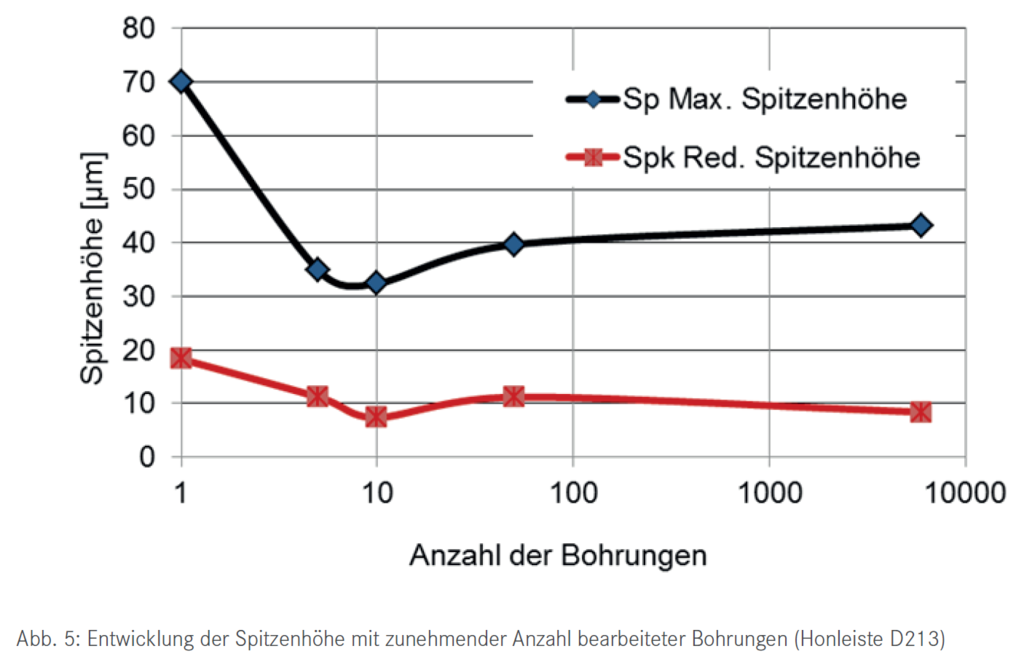

Bei der quantitativen Auswertung der vermessenen Profile sind die maximale und reduzierte Spitzenhöhe besonders relevant für die Funktion. In Abbildung 5 ist der Zusammenhang zwischen der Höhe der Schmelzgrate als erhabene Profilelemente (Sp- und Spk-Wert) in Abhängigkeit der Anzahl bearbeiteter Bohrungen dargestellt. Die Spitzenhöhen fallen sofort ab, weil die erhabenen Schmelzgrate bereits nach der Bearbeitung weniger Bohrungen abgetragen sind. Gleichzeitig sind jedoch noch nicht genügend erhabene Schneidkörner freigelegt, so dass die Spitzenhöhen auf einen minimalen Wert absinken. Erst mit zunehmender Läppwirkung wird so viel Bindung abgetragen, so dass die gelaserten Furchen zunehmend verschwinden und erhabene Schneidkristalle aus der Matrix herausragen. Da die weiteren Bohrungen ohne Nachschärfen oder Aufrauen der Honleiste im Dauerbetrieb ohne Unterbrechung bearbeitet wurden, kann man hier einen exemplarischen Selbstschärfprozess feststellen, bei dem Bindungsverschleiß und Kornverschleiß in etwa gleich sind und damit ein quasi konstanter Kornüberstand über große Stückzahlen zur Verfügung steht.

Da gelaserte Honleisten nach dem Aufkleben oder Auflöten ohne weitere Bearbeitung einsetzbar sind, konzentriert sich der Einsatz dieser Honleisten überwiegend auf die zerspanungsintensiven Vor- und Zwischenhonoperationen. Demzufolge liegen Erfahrungen mit metallisch gebundenen Körnungen im oberen Siebkörnungsbereich vor. Durch den effizienten Läppvorgang entsteht bereits nach wenigen Bohrungen nicht nur eine geschärfte, sondern auch eine geometrische konditionierte Honleiste. Für den aufgezeigten Anwendungsbereich ist es somit möglich, das Außenrundschleifen und Aufrauen durch einen wesentlich schnelleren Laserprozess zu substituieren. Die so vorbereitete Honleiste kann am Einsatzort aufgeklebt und sofort prozessgerecht eingesetzt werden.

Die Bereitstellung von einsatzbereiten Schneidbelegen erfolgt durch die Laserstrukturierung und durch die autogene In-Prozess-Schärfung auf der Honmaschine bereits bei der Bearbeitung von Gutteilen. Die prozesssichere Laserbearbeitung mit definierten Parametern erlaubt reproduzierbare Strukturspezifikationen, so dass die konventionelle Prozesskette mit Schleifen und Aufrauen entfallen kann. Die bisherigen Erfahrungen entstanden beim Vorhonen von gehärteten Zahnrädern und gusseisernen Kurbelgehäusen. Die laserkonditionierte Honleiste, von Praktikern zu Recht als Plasmaleiste bezeichnet [4], vereinfacht die Prozesskette zur Bereitstellung von Honwerkzeugen, senkt Kosten und sichert die fertigungstechnische Funktion.

[1] Flores, G.: Diamant- und cBN-Honleisten, Funktion und Herstellung

eines Schneidbelags. Jahrbuch Schleifen, Honen, Läppen und Polieren,

58. Ausgabe, Vulkan Verlag Essen, S. 464 – 474.

[2] Flores, G.; Hampp, E.: Funktion und Anwendung superharter Schneidstoffe

im Honprozess. Jahrbuch Schleifen, Honen, Läppen und Polieren,

6. Ausgabe, Vulkan Verlag Essen, S. 273 – 285.

[3] Flores, G.: Grundlagen und Anwendungen des Honens. Vulkan Verlag

Essen, 1992, S. 82 - 88.

[4] Spur, G.; Stöferle, Th.: Handbuch der Fertigungstechnik, Band 4/1

Abtragen, Beschichten. Carl Hanser Verlag München Wien, 1987, S. 205