Funktion und Anwendung superharter Schneidstoffe im Honprozess

G. Flores, E. Hampp

Einleitung

Im Honprozess findet die Endbearbeitung von Bohrungsoberflächen statt, welche im verbauten Zustand die Funktionen Gleiten, Dichten und Führen übernehmen. Das Bearbeitungsverfahren arbeitet mit gebundenem Schneidkorn unter ständiger Flächenberührung zwischen der Arbeitsfläche der Honleiste und der Bohrungsoberfläche.

Das Spanen mit geometrisch unbestimmter Schneide erfährt eine tribologische Interpretation. Die Werkstoffzerspanung ist aus tribologischer Sicht ein komplexer Verschleißvorgang, der durch die Beanspruchung im Kontaktvorgang zwischen Werkzeug und Werkstück definiert ist. Die Reibungsmechanismen und Verschleißarten im fertigungstechnischen Tribosystem, unter Berücksichtigung der unterschiedlichen Einflüsse von Werkstoff (Grundkörper), Honleiste (Gegenkörper) und Kühlschmierstoff (Zwischenstoff) dienen einem erweiterten Prozessverständnis. Die Parameter einer Honleiste wie Korngröße, Kornstruktur, Konzentration und Bindungsanalyse, insbesondere die neuen Erkenntnisse aus der Bearbeitung mit Kunststoff- oder Keramikbindungen sind ebenfalls Gegenstand dieses Beitrages.

Materialzerspanung beim Honen

Der Zerspanungsvorgang beim Honen wird als offenes Tribosystem bezeichnet, da die beteiligten Systemkomponenten aufgrund von Korn- und Bindungsverschleiß, Materialabtrag und Kühlmittelfluss keine permanenten Bestandteile des Systems sind. Die Verschleiß- und Abtragspartikel verlassen das offene System. Das durch Schnittgeschwindigkeit und Zustelldruck der Honleisten beanspruchte Systemkollektiv soll auf der Materialseite einen möglichst hohen Verschleiß (Abtrag) und auf der Honleiste einen sehr geringen Verschleiß aufweisen. Im Gegensatz zur stetig abstumpfenden definierten Schneide, soll die Arbeitsfläche der Honleiste kontinuierlich durch Bindungsverschleiß erhabene Kornspitzen schaffen und damit Selbstschärfung generieren. Die Prozessparameter sind daher definierte tribologische Bedingungen, unter denen hoher Abtrag, geringer Honleistenverschleiß und ständige Selbstschärfung möglich sind.

Die Funktion des tribologischen Gesamtsystems ist bestimmt durch die differenzierten Eigenschaften der einzelnen Systemkomponenten. Der zu bearbeitende Werkstoff (Grundkörper) ist die maßgebende Größe, die alle anderen Komponenten in ihrer Auslegung für den Zerspanungsvorgang bestimmt. Die mechanischen Eigenschaften wie Härte und Zähigkeit bestimmen das Eindringen der Kornspitze in den Werkstoff, das Abtrennen eines Mikrospanes vom Grundwerkstoff und die Spanausbildung.

Inhomogenitäten des Materials können unterschiedliche Wirkungen auf den Honprozess haben. Gusseisen GJL lässt sich aufgrund der eingelagerten Graphitlamellen gut zerspanen, Verbundwerkstoffe wie AlSi17Cu4Mg (ALUSIL ® ) mit eingelagerten Si-Hartphasen oder oxidhaltige thermische Beschichtungen, erfordern Honleisten mit verschleißfesten Bindungen, da die Hartstoffe eine hohe abrasive Wirkung auf die Bindung ausüben. Die Aufgabe der Honleiste besteht darin, einen Werkstoff mit hohem Zeitspanvolumen sowie mit hoher Maß- und Formgenauigkeit zu bearbeiten und eine Oberfläche bestimmter Rauheit herzustellen. Die Honleiste weist daher das Gefüge eines Kompositwerkstoffes auf, in dessen Bindephase kristalline Hartstoffe wie Diamant- oder cBN-Kristalle eingebettet sind, deren Härte größer ist als die des zu zerspanenden Materials. Schneidkristalle können in ihrer Größe, Härte und Kornstruktur sowie in der ausgeführten Konzentration der Bearbeitungsaufgabe angepasst werden, ebenso die Härte der Bindung. Diese ist weicher als der zu bearbeitende Werkstoff. Das tribologische System besteht daher aus Werkstoff (Grundkörper), Kühlschmierstoff (Zwischenstoff), Bindung und Schneidkorn (Gegenkörper). Durch diese unterschiedlichen Komponenten lassen sich örtlich differenzierte Verschleißvorgänge feststellen.

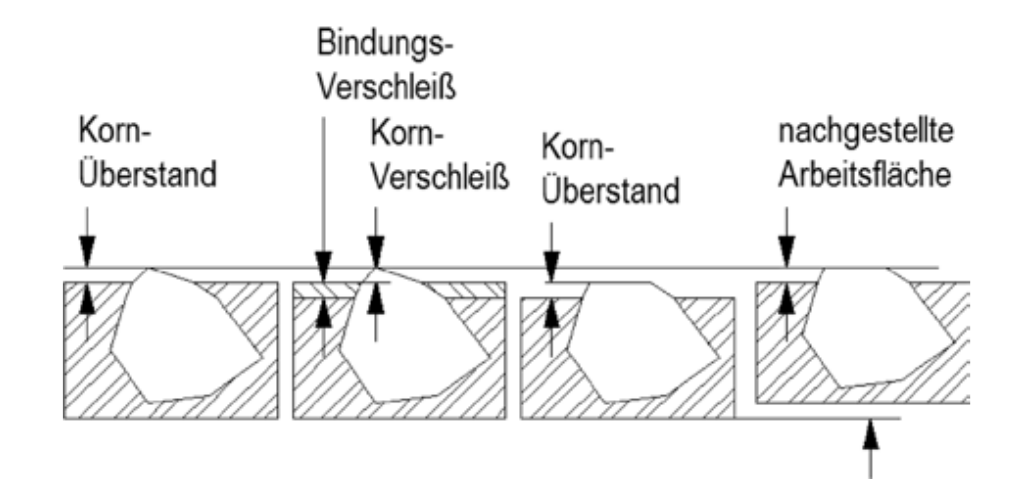

Neben der Kühlung und Spülung ist im Arbeitsspalt zwischen Werkstoff und Honleiste die Schmierung für den Zerspanungsprozess von entscheidender Bedeutung. Es werden Kühlschmierstoffe als Öle mit unterschiedlichen Viskositäten oder wassermischbare Kühlschmierstoffe eingesetzt, welche eine unterschiedliche Schmierwirkung erzeugen. Ein z. B. additiviertes Bearbeitungsöl mit hoher Viskosität generiert durch die hohe Schmierfähigkeit eine geringere Reibung zwischen der Arbeitsfläche der Honleiste und der Bohrungsmantelfläche. Daher reduziert sich die Materialabnahme, es entsteht ein sauber geschnittenes Honriefenprofil mit sehr geringen Mikrograten und Verschuppungen. Wassermischbare Kühlschmierstoffe haben eine geringere Schmierwirkung und fördern den aggressiven Schnitt, mit dem zwar vergleichbare Rauheiten erreichbar sind, aber an dessen Profilriefen Mikrograte und Verschuppungen erkennbar sind. Das aus der Bindung herausragende Schneidkorn bewirkt durch Spanen das Abtrennen des Werkstoffes. Eine Honleiste ist hinsichtlich Bindung und Schneidkorn dann ideal ausgelegt, wenn dieser Kornüberstand durch die Selbstschärfung über die gesamte Standzeit erhalten bleibt (Bild 1).

Bild 1: Selbstschärfung der Honleiste

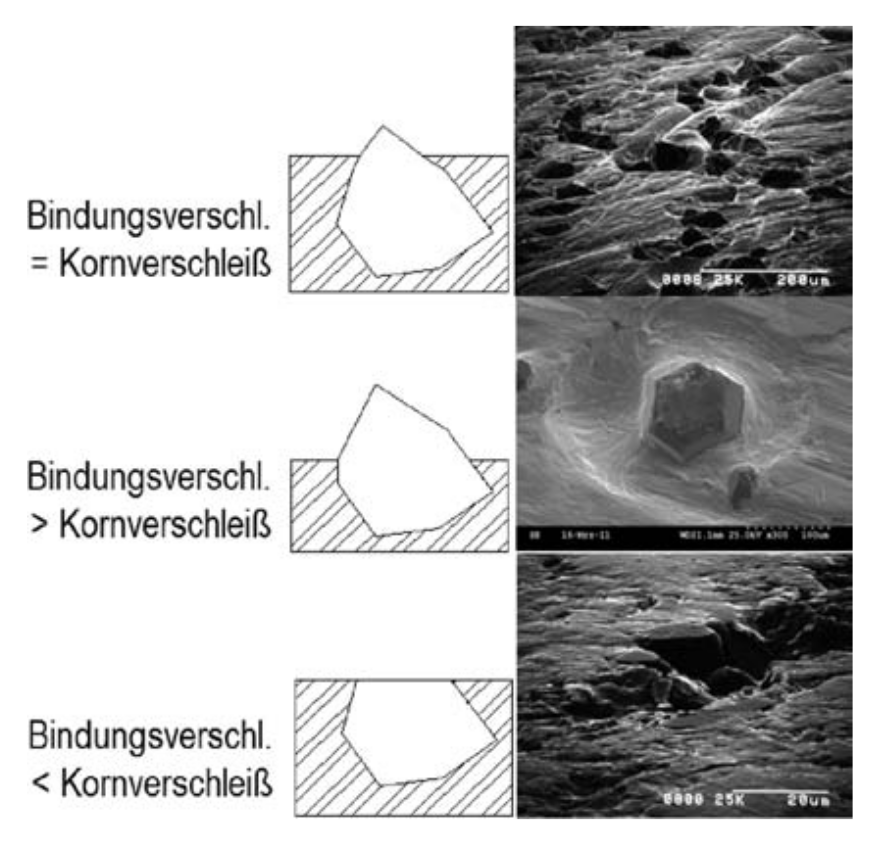

Er beträgt bei Diamant- und cBN-Honleisten bis ca. 1/3 der Korngröße. Der konstante Kornüberstand wird durch eine Abstimmung der Verschleißraten der Komponenten Bindung und Schneidkorn erreicht. Härte der Bindung und Konzentration der Schneidkristalle sind hierfür wesentliche Parameter [1]. In der Zeit, in der ein Schneidkorn so weit abstumpft, dass der Kornüberstand keinen Werkstoffabtrag ermöglichen würde, muss auch das benachbarte Bindungsmaterial um das gleiche Niveau verschleißen [2]. Die Härte der Bindung bestimmt die Bindungsverschleißrate; die Konzentration, Härte und Struktur der Schneidkristalle die Kornverschleißrate (Bild 2).

Bild 2: Korn- und Bindungsverschleiß

Ist der Bindungsverschleiß > Kornverschleiß, verliert das Korn an Einbetttiefe, die Haltekraft wird unzureichend, das Korn bricht vorzeitig aus der Bindung heraus („Parodontose-Effekt“). Spanleistung und Bearbeitungsqualität sind sehr gut, die Standmenge jedoch zu gering. Bei zunehmender Bindungshärte und niedriger Diamantkonzentration, erfolgt eine Abstumpfung der Schneidkristalle und damit ein Verlust der Zerspanungseigenschaften (Bindungsverschleiß < Kornverschleiß). Durch Adhäsion angelagerter Werkstoff kann die Leiste weitgehend unbrauchbar machen.

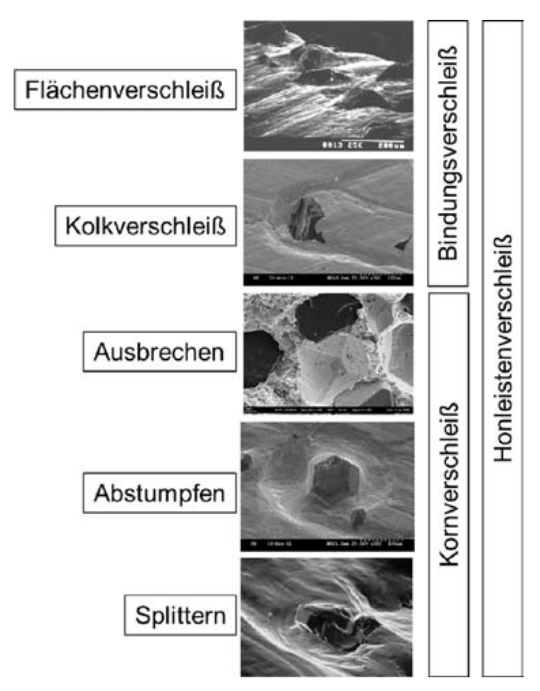

Im prozesstechnischen offenen Tribosystem besteht überwiegend Mischreibung, bei Mangelschmierung auch Grenzreibung. Andere Reibungszustände wie Festkörperreibung (Trockenbearbeitung) oder reine Flüssigkeitsreibung sind fertigungstechnisch beim Honen unerwünscht. Die Trockenbearbeitung konnte sich beim Honen bisher nicht durchsetzen, da durch die mangelnde Schmierung der Materialabtrag den Schneidbelag aufgrund von Adhäsion zusetzt, der Kornüberstand reduziert wird und somit keine konstante Bearbeitungsqualität möglich ist. Die tribologische Beanspruchungsart erfolgt ausschließlich durch Gleiten. Der Gleitverschleiß besteht auf der Werkzeugseite in Korn- und Bindungsverschleiß (Bild 3), auf der Materialseite im beabsichtigten Werkstoffabtrag.

Bild 3: Honleistenverschleiß

Der Bindungsverschleiß erfolgt als Abrasionsverschleiß, der als Mikrospanen, -pflügen oder -brechen auftritt. Ursache hierfür sind die Kontaktierung der Bindung zur Werkstückoberfläche und die Relativbewegung zueinander, welche durch die Riefen im Bereich der Bindung zwischen den Schneidkörnen nachweisbar ist. Mit zunehmender Konzentration verlagert sich der Kontakt zur Werkstückoberfläche mehr auf die erhabenen Kornspitzen. Es sind unterschiedliche Verschleißspuren zu beobachten, die durch die jeweiligen Erscheinungsformen als Riefen und Wellen entsprechend der Bearbeitungskinematik (Flächenverschleiß) und Mulden als Kolkverschleiß vor dem Schneidkristall erkennbar sind. Die Flussrichtung des Spanes läuft der Schnittrichtung, also der Werkzeugbewegung entgegen. Sie verläuft beim Honen entlang dem Überschneidungswinkel. Der von der Spanfläche der Schneidkristalls ablaufende Span trifft auf die Bindung, die als Spanleitzone dient und den Span umlenkt. Dadurch wird die Bindung unmittelbar vor dem Schneidkorn durch örtliche Druckspitzen besonders hoch beansprucht. Es findet hier ein erhöhter Bindungsabtrag, der Kolkverschleiß als Abrasionsverschleiß statt. Vor dem Schneidkorn ist daher eine tiefe Mulde erkennbar. Im weiteren Verlauf des Spanflusses geht die Auskolkung neben den Schneidkristallen über in Riefen, in denen der zerspante Werkstoff von der Schnittstelle abläuft.

Der Kornverschleiß entsteht primär durch Ausbrechen, mechanischen Abrieb (Abstumpfen), und spannungsbedingte Mikrorisse (Splitterung) von Schneidkörnern. Je nach mechanischen Eigenschaften und kristallinem Aufbau verändern sich die erhabenen Kornspitzen beim Zerspanungsvorgang unterschiedlich. Das vollständige Ausbrechen von Schneidkörnern erfolgt nach fortgeschrittenem Verschleiß der Bindung, welche das ausbrechende Korn jeweils unmittelbar umgibt. Ebenso ist der Kornverschleiß durch Abstumpfen für das Ausbrechen des Kornes von Bedeutung. Die Abstumpfung der Kornspitze führt wegen der vergrößerten Reibfläche zum Anstieg der örtlichen Schnittkräfte und somit zur mechanischen Überbeanspruchung der Haltekraft der Bindung. Das Abstumpfen bei überwiegend monokristallinen Körnungen ist

bestimmt durch den Abrasionsverschleiß, durch den sich die Kornspitze zum Tafelberg umbildet. Polykristalline Schneidkörner bestehen aus zahlreichen miteinander verbundenen Mikrokristallen mit vorgegebenen Bruchstrukturen, welche die Kornsplitterung fördern und somit eine Vielzahl scharfer Mikroschneidkanten hervorbringen.

Neben der Betrachtung der Honleistenarbeitsfläche (Gegenkörper), ist die Auswertung des topographischen Reliefs einer gehonten Oberfläche (Grundkörper) zur Beschreibung der Abtragmechanismen des Honverfahrens von Bedeutung. Hier ist der Gleitverschleiß (Verschleißart) in Form unterschiedlicher Verschleißmechanismen und Verschleißerscheinungen erkennbar. Da es sich um eine feinbearbeitete Oberfläche mit Funktionsqualität handelt, entspricht der Verschleiß dem Werkstoffabtrag und die Verschleißerscheinungen der Charakterisierung des lauffähigen Oberflächenreliefs.

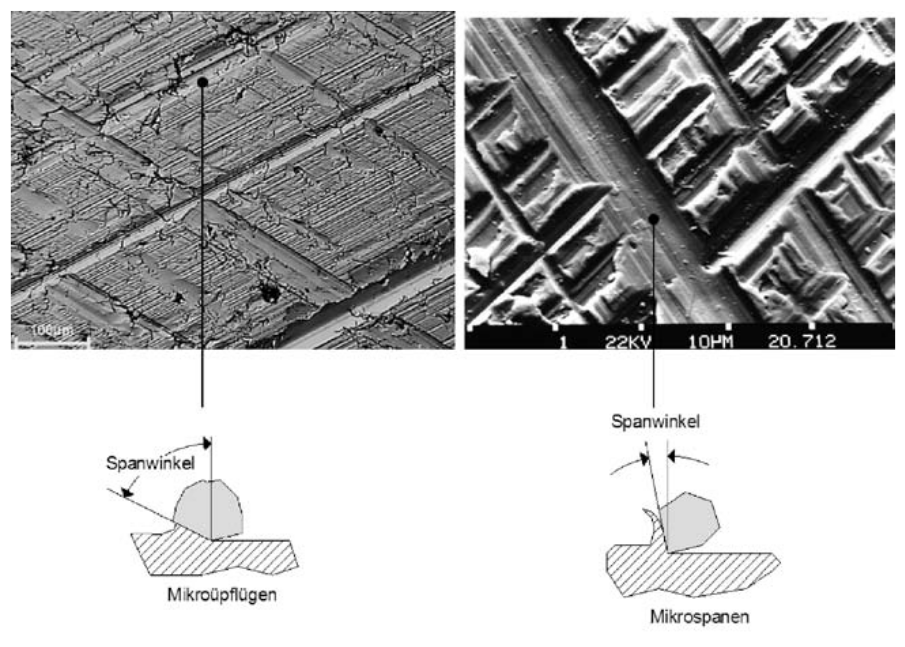

Die Materialabtrennung erfolgt durch Abrasion (Verschleißmechanismus), da der Werkstoff weicher ist als der Schneidstoff. Als Detailprozesse wirken je nach Beschaffenheit des Schneidkristalls im Einzelnen die untergeordneten Verschleißmechanismen Mikropflügen und Mikrospanen. Beim Mikropflügen (Mikrofurchen) erfolgt aufgrund des großen negativen Spanwinkels eine starke plastische Verformung des Spanes und der Randzone des Materials. Seitlich der Kornspur lassen sich an gehonten Oberflächen keine aufgeworfenen Materialwülste feststellen, da diese aufgrund der Flächenberührung, der überlagerten Dreh- und Hubbewegung und der mehrfachen Überfahrung der Honleiste weitgehend abgetragen oder wiederum verquetscht werden. Die Konturen des Schneidkornes generieren dabei materialseitig einen Gleitverschleiß. Durch die dabei wirkende Oberflächenzerrüttung entstehen quer zur Bewegungsrichtung Mikrorisse, Materialdopplungen und Löcher von ausgebrochenem Material. Ebenso entstehen bei der Graugussbearbeitung Mikrorisse und Graphitnester aufgrund an der Oberfläche angeschnittener Graphitlamellen. Durch überwiegendes Mikropflügen entstandene Oberflächenprofile werden als qualitativ minderwertig beurteilt, da sie immer eine Gefahr des Ausbrechens von einzelnen Materialpartikeln darstellen.

Die Kontaktflächen von Werkzeug und Werkstück werden durch Verschleiß ständig topographisch verändert, weshalb neben dem Mikropflügen ebenso im temporären und lokalen Materialabtrag das Mikrospanen als Verschleißmechanismus wirkt. Bei nur einem geringen negativen Spanwinkel verbessern sich die Schnittbedingungen, so dass Schnittriefen ohne Oberflächenzerrüttung durch Querrisse und Löcher entstehen. Durch eine geeignete Schneidkornauswahl mit geringem Keilwinkel lassen sich die Bedingungen zwar verbessern, die Lage des eingebetteten Schneidkornes ist jedoch beliebig, wodurch sich der gewünschte Effekt nur teilweise einstellt. Der Vorgang der Materialabtrennung erfolgt je nach momentanen Schneidenzuständen durch Mikropflügen oder Mikrospanen. Beim Mikropflügen mit Kornformen mit großem Keilwinkel wird ein wesentlich geringerer Materialabtrag erreicht als beim Mikrospanen mit geringerem Keilwinkel und daher kleinerem negativen Spanwinkel.

Das Material wird dabei gedrückt und kaltverformt, was eine der Verfestigung in der Randzone bewirkt [3]. Die weiteren Prozessmodelle der Abrasion wie Mikrobrechen oder Mikroermüden sind grundsätzlich nicht auszuschließen, dürften aber eine untergeordnete Bedeutung haben.

Bild 4: Gehonte Oberfläche (Gusseisen) mit lokal unterschiedlichen Abtragsmechanismen

Bild 4 zeigt die unterschiedlichen Formen des abrasiven Abtrags. Eine Schnittspur mit Mikrorissen und lokalen Oberflächenzerrüttungen (links) lässt auf einen großen Spanwinkel bzw. stumpfen Keilwinkel des zuletzt überfahrenen Schneidkornes schließen. Außerdem ist hier die Riefentiefe, d. h. der Abtrag (Verschleiß) geringer als bei der angezeigten glatten Schnittriefe, welche von einem Schneidkorn mit geringem Spanwinkel hinterlassen hat. Dies entspricht dem Zusammenhang von Neigungswinkel der vorlaufenden Flanke des Schneidkornes und Verschleiß beim Mikropflügen und Mikrozerspanen [4].

Funktionsweise und Variationsmöglichkeiten einer Honleiste

Die Honleiste ist das Bindeglied zwischen Maschine und Werkstück. Die Arbeitsweise einer Honleiste ist daher eine wichtige Voraussetzung um gute Ergebnisse zu erzielen. Durch gezielte Variation der Honleistenkomponenten wie Korngröße, Kornstruktur, Bindung und Konzentration werden die Oberflächenwerte des Werkstückes beeinflusst und können optimiert werden. Des Weiteren kann das Funktionsverhalten der Schneidleiste durch Variation der Sinterparameter wie Temperatur, Druck und Zeit angepasst werden.

Honleistenkomponenten

Durch das gezielte Abstimmen der Komponenten einer Honleiste kann eine bestimmte Oberflächenstruktur eingestellt werden. Diese sind die Korngröße, Kornstruktur, Bindung und Konzentration. Durch die gezielte Optimierung dieser Komponenten lässt sich nicht nur eine bestimmte Oberflächenstruktur einstellen, sondern auch die Standmenge optimieren. Dabei muss der Zielkonflikt zwischen hoher Standmenge und guten Schneidverhalten durch Einstellung der Selbstschärfung mit Bindungsverschleiß = Kornverschleiß weitgehend angenähert werden. Durch die fachmännische Auslegung der einzelnen Komponenten wird die Effizienz des Schneidmittels bestimmt.

Korngröße

Die Korngröße unterteilt sich in zwei Bereiche. Dies sind die Siebkörnung, definiert nach dem FEPA-Standard, und die durch Schlämmen und Sedimentieren gewonnenen Kornfraktionen. (Tabellen 1 und 2). Der Übergang der beiden Trennmethoden liegt bei einer Korngröße von 46 μm.

| FEPA D (Diamant) B (cBN) | mittl. Korngröße | ASTM - E-11-70 US-Standard engl. | Nennmaschenweite nach ISO R565 1972 | Kornzahl je Karat |

|---|---|---|---|---|

| [µm] | [Mesh] | [µm] | ||

| D/B 251 | 231 | 60/70 | 250/212 | 6.515 |

| D/B 213 | 196 | 70/80 | 212/180 | 10.665 |

| D/B 181 | 165 | 80/100 | 180/150 | 17.876 |

| D/B 151 | 138 | 100/120 | 150/125 | 30.555 |

| D/B 126 | 116 | 120/140 | 125/106 | 51.445 |

| D/B 107 | 98 | 140/170 | 106/90 | 85.318 |

| D/B 091 | 83 | 170/200 | 90/75 | 140.438 |

| D/B 076 | 69 | 200/230 | 75/63 | 244.440 |

| D/B 064 | 58 | 230/270 | 63/53 | 411.562 |

| D/B 054 | 49 | 270/325 | 53/45 | 682.545 |

| D/B 046 | 42 | 325/400 | 45/38 | 1.083.856 |

| 1) | 2) | 1) | 1) | berechnet |

1) Angaben aus VDI 3394; 2) Angaben Fa. element six, Frankfurt

Beim Vor- und Zwischenhonen werden Siebkörnungen eingesetzt. Die Körnungsklassifizierung bezeichnet die Anzahl der Siebmaschen je Zoll des verwendeten Siebes, d. h. je größer der Zahlenwert ist, umso feiner ist die Kornfraktion. Durch die Vibration der Siebe kommen auch länglich geformte Kristalle zur Kornauswahl hinzu. Dies führt zu einer größeren Streuung der Korngrößen. Die Kornfraktionierung durch Sedimentation ermöglicht eine engere Korngrößenverteilung von ca. ± 5 μm. Dies ist beim Fertighonen auch von Interesse, da es hier auf eine homogene und gleichmäßige Riefenbreite und -tiefe ankommt.

| D (Diamant) B (cBN) | mittl. Korngröße | Korngrößenbereich | max. Konrgröße | Kornzahl pro Karat |

|---|---|---|---|---|

| [µm] | [µm] | [µm] | ||

| D/B 30 | 30 | 26 - 36 | 44 | 2.974.101 |

| D/B 25 | 25 | 20 - 30 | 36 | 5.139.246 |

| D/B 20 | 20 | 15 - 25 | 30 | 10.037.589 |

| D/B 15 | 15 | 10 - 20 | 24 | 23.792.805 |

| D/B 10 | 10 | 8 - 12 | 15 | 80.300.715 |

| D/B 7 | 7 | 5 - 10 | 12 | 234.112.873 |

| 1) | 1) | 1) | 1) | berechnet |

1) Angaben der Fa. Diamond Innovation, Dreieich

Kornqualität

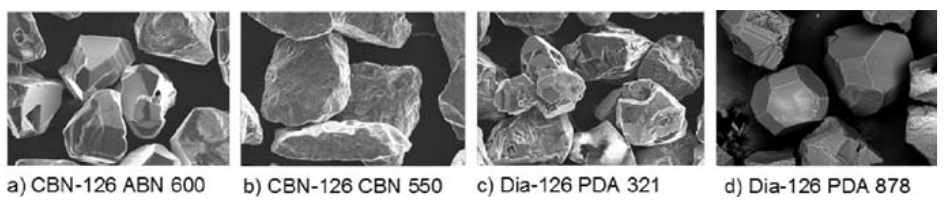

Bei der Honbearbeitung wird Diamant und kubisches Bornitrid (cBN) in über 90 % aller Applikationen eingesetzt. Typische Anwendungen für Diamant sind weicher Stahl, GG oder nitrierter Stahl; cBN findet Anwendung bei einsatzgehärtetem Stahl. Hinsichtlich der Kornqualität unterscheidet man zwei Kategorien. Monokristalline Körnungen sind aus der Diamantsynthese in oktaedrischer Form gewachsene Kristalle, wie in Bild 5d abgebildet. Je geometrisch perfekter die Form ist, desto geringer ist der Verunreinigungsgrad.

Bild 5: Gegenüberstellung der mono- und polykristallinen Korntypen in cBN und Diamant, jeweils mit einer mittleren Korngröße von 126 μm

Bei diesen Monokristallen hat man einen geringen Verschleiß und die höchste Härte. Anders liegen die Verhältnisse beim polykristallinen PDA 321 Kristall, siehe Bild 5c. Hier werden die Kristalle gezielt dotiert um verschiedene Kristallflächen wachsen zu lassen und daraus resultiert eine polykristalline Kristallstruktur, die im Mikrobereich splittert. Dieser Kristalltyp weist durch die erhöhte Splitterfähigkeit ein deutlich größeres Verschleißverhalten auf; ebenso ist die Härte geringer als bei Monokristallen. Auch als cBN-Kristalle sind mono- und polykristalline Korntypen verfügbar (Bild 5a und 5b). Jedoch ist hier die polykristalline Form, cBN 550, die härtere und verschleißfestere Variante, als die monokristalline Struktur.

Beim Vorhonen werden die verschleißfesteren und härteren Kristalle verwendet, da hier die höchsten Anforderungen hinsichtlich Abtrag und Oberflächenrauheit an das Kristall gestellt werden. Beim Fertighonen werden dagegen die verschleißfreudigeren, splitterfähigen Kristalle eingesetzt, da hier weniger die hohe Zerspanleistung, sondern eine gleichmäßige homogene Oberflächenstruktur gefragt ist.

Konzentration

Das Schneidverhalten und die erreichbaren Oberflächengüten werden stark von der Konzentration beeinflusst. Bei konstanter Korngröße und gleichem Honleistenanpressdruck, aber zunehmender Konzentration, nehmen die Rauheit und das Zeitspanvolumen ab.

Für die Konzentration von gebundenen superharten Schneidmitteln wie Diamant und cBN wurde ein eigenes Maß definiert. Im Allgemeinen wird beim Honen mit einer nominellen Konzentration zwischen 50 und 150 gearbeitet. Eine Konzentration 100 bedeutet einen Diamantgehalt von 4,4 Kt/cm 3 . Dies entspricht einer Masse von 0,88 g/cm 3 (1 Kt = 0,2 g) [5, 6]. Dieser nominellen Bezeichnung „Konzentration 100“ sind die 25 Vol.-% zugeordnet. Die Konzentration ist demnach immer das 4-fache des enthaltenen Diamantvolumen [Vol.-%]; ein physikalisch-mathematischen Zusammenhang besteht nicht [7].

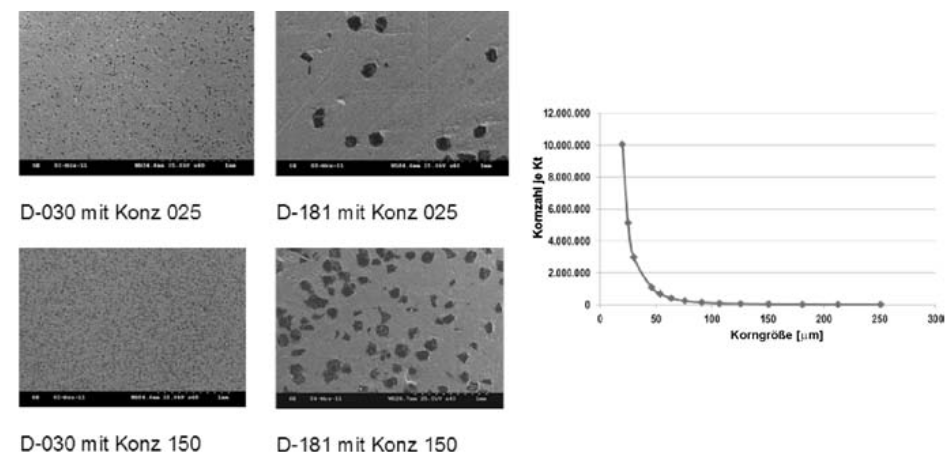

Interessant ist der Zusammenhang von Anzahl der Kristalle je Karat in Abhängigkeit von der mittleren Korngröße einer Kornfraktion (Tabelle 1 und Bild 6). Dabei wird als angenäherte Kornform eine Kugel angenommen, woraus sich eine maximale Packungsdichte von 74 % ergibt. Es sind also maximal 74 % des Volumens mit Diamantkorn ausgefüllt. Daraus ergibt sich die Abhängigkeit Kornzahl ~ 1/r 3 (r = angenäherter Kornradius). Die Abbildungen von Honleistenflächen mit feiner und grober Körnung bei unterschiedlichen Konzentrationen sind in Bild 6 zusammengestellt. Bei gleicher Konzentration vermitteln die Bilder unterschiedlicher Korngrößen den Eindruck einer inhomogenen Kornverteilung. Da jedoch die Mischprozesse für grobe und feine Körnungen dieselben sind, liegt der Grund darin, dass bei gleicher Konzentration sich die gleiche Diamantmenge bei der groben Körnung nur auf wenige Kristalle realisiert. Bei einer feinen Körnung dagegen erfolgt die Verteilung des Diamantgehaltes auf sehr viele kleine Kristalle, wodurch der optische Eindruck der gleichmäßigen Verteilung entsteht, der jedoch realiter aufgrund einheitlicher Produktionsprozesse immer gleich ist.

Bild 6: Darstellung von Honleistenflächen mit feiner und grober Körnung bei unterschiedlichen Konzentrationen

Diese Abhängigkeit der Kornzahl von der Korngröße ist in den Leistenbildern mit Konzentration 025 und den Korngrößen D-030 und D-181 zu sehen, und den Vergleichsbildern D-030 / D-181 mit der Konzentration 150. Um die Anzahl der schneidenden Kornspitzen in den unterschiedlichen Honoperationen anzunähern, arbeitet man beim Vorhonen mit gröberen Körnungen mit Konzentrationen von 050 oder 075, während man beim Fertighonen eher auf Konzentrationen von 025 oder 035 zurückgreift.

Bindung

Mit der Bindung wird eine Matrix geschaffen, in die das Schneidkorn fest eingebettet ist, so dass die Bearbeitungskräfte am einzelnen Schneidkorn aufgenommen werden können. Dies erfolgt durch mechanisches Umklammern des Schneidkristalls. Die Bindung bietet hinsichtlich der Werkstoffauswahl und damit den erreichbaren mechanischen Eigenschaften größte Variationsmöglichkeit. So kommen als Bindungsmatrix Kunststoff-, Keramik- und Metallbindungen zum Einsatz. Als Metallbindung wird die galvanisch aufgetragene Nickelbindung oder überwiegend die Sinterbindung eingesetzt.

Die beste mechanische Umklammerung wird erreicht mit metallischen Sinterbindungen, aufgrund des größeren thermischen Ausdehnungskoeffizienten. (Vergleich: Diamant 1,0 x 10 -6 /K [8] und Cu 16,6 x 10 -6 /K [9]). Als Hauptbestandteile bei den metallischen Bindungen kommen die Elemente, Co, Ni, Fe und Cu oder Legierungen mit Sn, Zn und den Zusatzstoffen wie Ag, B, W oder WC zum Einsatz. Vor allem bei Co hat, aufgrund der stark steigenden Rohstoffpreise, eine Verlagerung zu Fe stattgefunden. Hier sind die Entwickler seit den letzten 15 Jahren stark aktiv, Eisenbasisbindungen zu entwickeln. Weiterhin kommen Füllstoffe zum Einsatz, um den Verschleiß der Bindung an den des Schneidkristalls durch den des zu bearbeitenden Werkstoffs einzustellen. Denn wie weiter vorne ausgeführt, muss der Kornverschleiß mit dem Bindungsverschleiß gleichmäßig verlaufen. Als Beispiele für Füllstoffe kann Grafit oder Kryolit genannt werden.

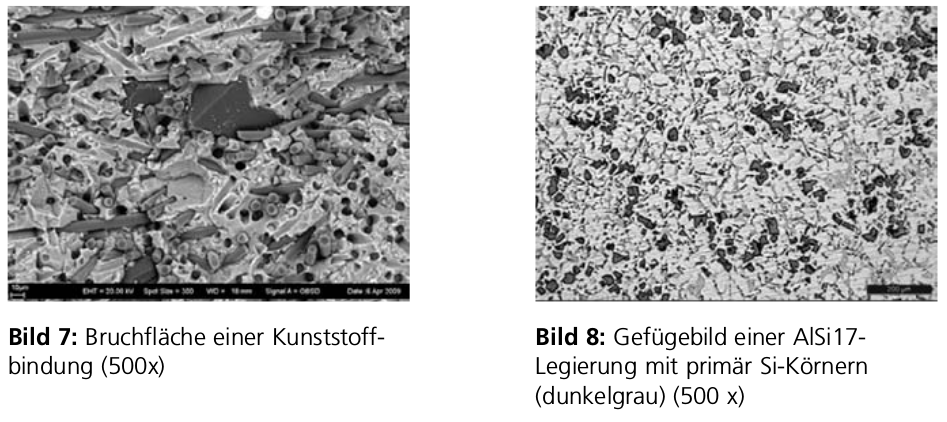

Die Kunststoffbindungen kommen vorwiegend bei Aluminium–Silizium-Werkstoffen zum Einsatz. Bei diesen Werkstoffen sind die Spröden Si-Primärkristalle in die AlSi-Matrix eingebettet. Durch eine mikroelastische Kunststoffbindung werden diese Primärkristalle beim Anschneiden durch das Nachgeben der Bindung nicht zerstört. Es wird, wie in Bild 8 zu sehen ist ein sauberer Schnitt erreicht, ohne große Kristallzerstörung oder Kristallausbrüchen.

Anders liegen die Verhältnisse bei Graugußwerkstoffen. Für diese Werkstoffsorte werden für das Fertighonen spröde Bindungen benötigt. Durch die feine Korngröße des Keramikpulvers, kleiner wie die mittlere Korngröße der Schneidkristalle (Bild 9), erreicht man eine hohe Sinteraktivität (niedere Sintertemperatur) und, bis das Schneidkorn ausbrechen kann, müssen mehrere Keramikpulverlagen abgetragen werden. Diese keramische Bindung wird im herkömmlichen Sinterprozess durch Heißpressen hergestellt und kann in Kornart, Korngröße und Konzentration variiert werden. Diamanthonleisten mit keramischen Bindungen ermöglichen aufgrund der mikrokristallinen Bindungsgefüges eine Bearbeitung mit geringer Blechmantelbildung und wirtschaftlichen Standmengen.

Sinterverfahren

Bei der Herstellung der metallisch gebundenen Honleisten wird überwiegend das Heißpressen (Drucksintern) angewendet. Bei diesem Drucksintern erfolgt das Aufheizen über die Widerstandheizung der Grafitform. Der Druck wird mechanisch über die Grafitstempel von den Grafitelektroden, über die auch der Stromfluss stattfindet, aufgebracht. Der Druck beim Sintern richtet sich nach dem Anteil der schmelzflüssigen Komponenten. Je höher deren Anteil, desto niederer ist der Druck zu wählen, um diese schmelzflüssigen Komponenten nicht aus der Form zu pressen. Mit der Sintertemperatur ist eine weitere Graduierung von Härte und Dichte der Matrix möglich.

Moderne Druck-Sinterpressen arbeiten mit zeitgesteuerten Temperatur-, Druckverlaufskurven, die mit hoher Regelgüte den Sollkurven angenähert werden. Zum Standard bei den Heißpressen gehört heute eine Vakuum- bzw. Schutzgashaube. Dadurch können die partielle Oxidation des Pulverpresslings verhindert und eine hohe Standzeit der Grafit-Sinterformen erreicht werden.

Ausblick

Die Honleiste bestimmt den Prozess weitgehend hinsichtlich Qualität und Wirtschaftlichkeit. Die jeweilige fertigungstechnische Aufgabenstellung erfordert zugeschnittene Lösungen für leistungsfähige Schneidstoffe. Durch die freie Auswahl der Werkstoffkomponenten und der hohen Flexibilität der Herstellprozesse lassen sich für kundenspezifische Anforderungen produktgerechte Lösungen entwickeln.

Literatur

[1] Flores, G.: Diamant- und cBN-Honleisten, Funktion und Herstellung eines Schneidbelages, Jahrbuch Schleifen, Honen, Läppen und Polieren, 58. Ausgabe, Vulkan-Verlag Essen, 1998, S. 464–474

[2] Friemuth, T.; Hessel, D.; Reichstein, M.; van der Meer, M.: Bearbeitung keramischer Werkstoffe, Tribologie und Schmierungstechnik 1/06 53. Jahrgang, Januar / Februar 2006, S. 29–35

[3] Martin, K.: Der Werkstoffabtragvorgang beim Feinbearbeitungsverfahren Honen, Maschinenmarkt, Würzburg, 82(1976) 60, S. 1074–1078

[4] Czichos, H.; Habig, K.-H.: Tribologie Handbuch, Reibung und Verschleiß, Vieweg, 1992, S. 109

[5] Müllerschön, J.: Honen mit Diamantwerkzeugen, Dima 9/79 – [288] 39 – [291] 42

[6] Cornely, H.: Honen mit Diamantwerkzeugen, Werkstattstechnik 56. Jg.1966 Heft 10, S.513 ff

[7] Flores, G.: Grundlagen und Anwendungen des Honens, Vulkan-Verlag Essen, 1992, ISBN 3-8027-2904-8, S.74ff

[8] Munz, D.; Fett, T.: Mechanisches Verhalten keramischer Werkstoffe, Springer Verlag 1989, ISBN 0-387-51508-9, S.11

[9] Handbook of Chemistry and Physics, 55th Edition, 1974 - 1975, CRC Press, S. D152+