Laseraufrauen

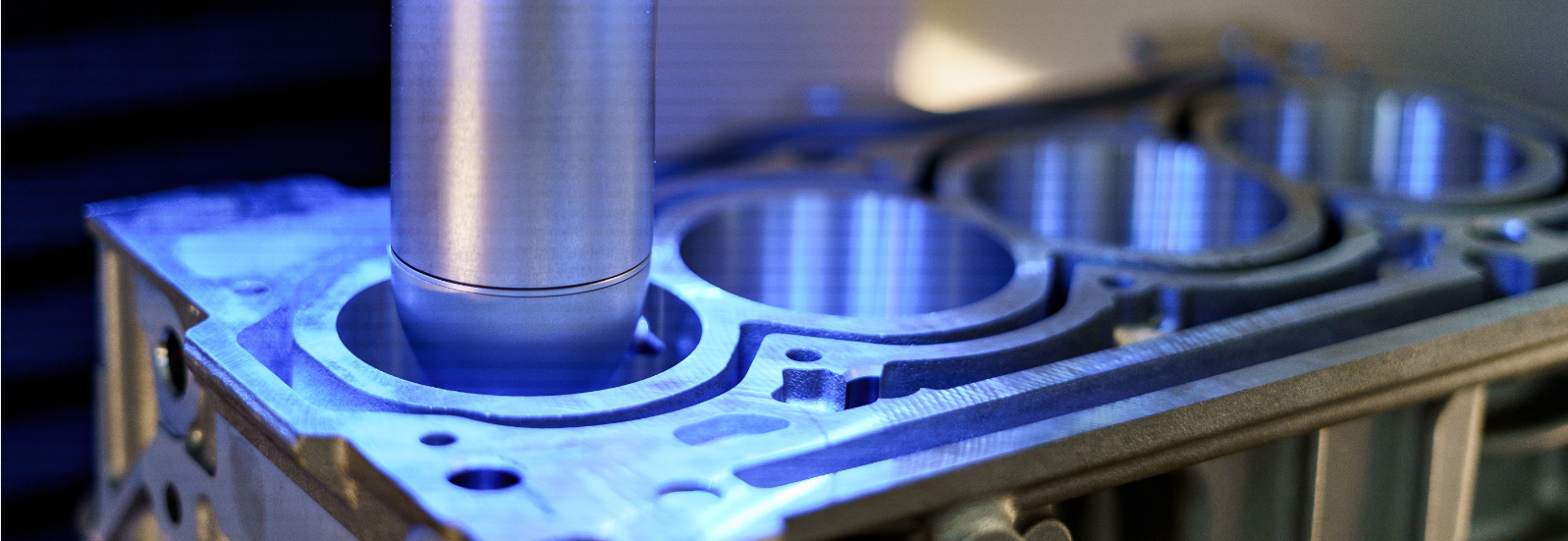

Das thermische Beschichten von Zylinderbohrungen ist eine stark nachgefragte Technologie, wobei die Steigerung des Wirkungsgrades des Verbrennungsmotors das vorrangige Ziel ist.

Sie benutzen einen sehr veralteten Browser. Um unsere Webseite in vollem Umfang zu nutzen, bitten wir Sie, Ihren Browser auf die aktuellste Version zu aktualisieren.

Das thermische Beschichten von Zylinderbohrungen ist eine stark nachgefragte Technologie, wobei die Steigerung des Wirkungsgrades des Verbrennungsmotors das vorrangige Ziel ist.

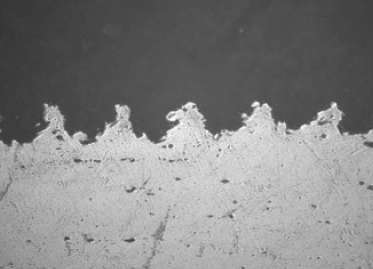

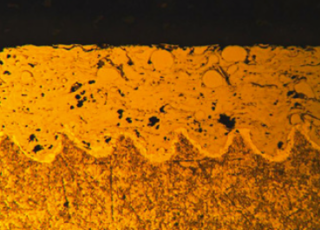

Bei dem Laseraufrauen ist die Effizienzsteigerung des Verbrennungsmotors das übergeordnete Ziel. Um einen belastbaren Verbund von Schicht und Substrat herzustellen, bedarf es leistungsfähiger Aufrauverfahren, die die Funktion in jeder Hinsicht sicherstellen. Der Formschluss durch Hinterschnitte und eine vollständige mikrokonforme Auffüllung des Aufrauprofils mit Spritzgut sind die wesentlichen Voraussetzungen für die Haftung einer Schicht.

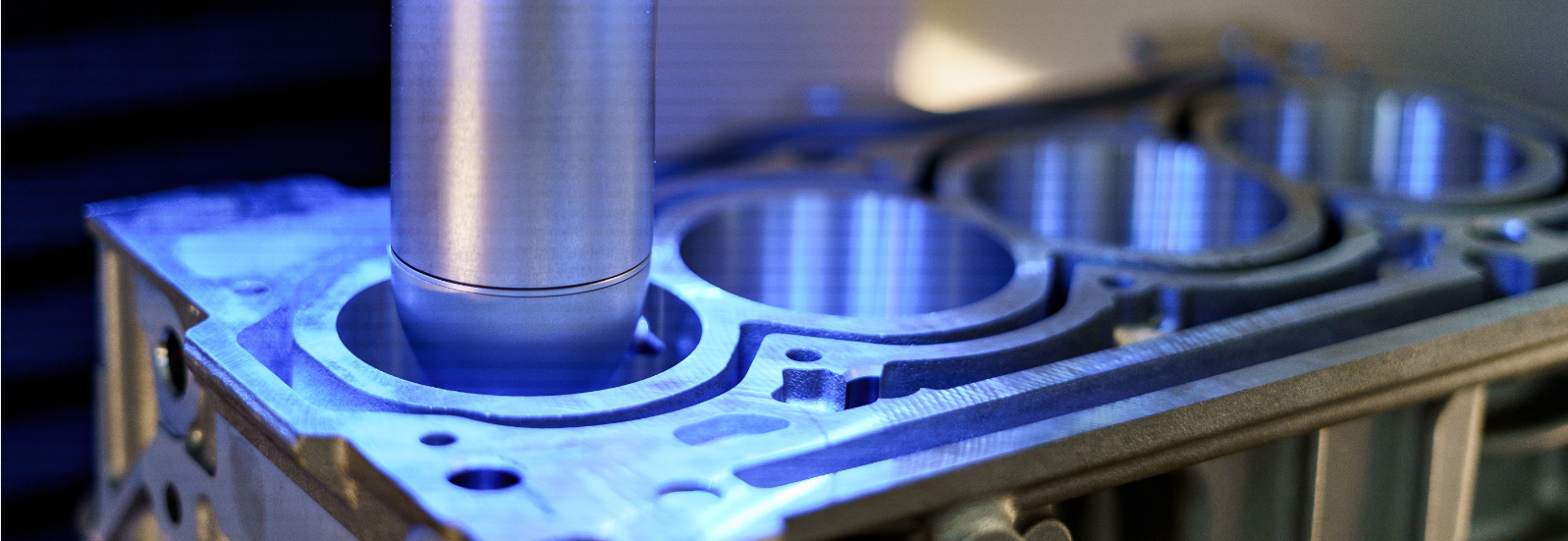

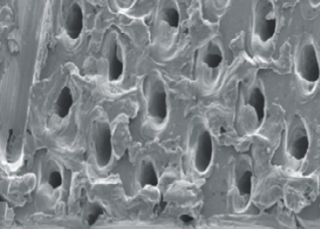

Der flächendeckende Mikroformschluss ermöglicht hohe Haftzugfestigkeiten. Diese sind für die motorische Funktion der Schicht von besonderer Bedeutung. Damit ist die Schicht in alle Richtungen ausreichend belastbar. Ein weiteres Ziel ist die flexible Gestaltung des Rauheitsprofils. Strahlparameter und Prozesskinematik ermöglichen sowohl spiralförmig verlaufende Profilrillen als auch geschlossene Kavitäten. Da keine mechanische Bearbeitung mit hohen Werkzeugkosten stattfindet, sind die Betriebskosten vergleichsweise gering. Ebenso ist mit dem Laseraufrauen eine erhebliche Einsparung von Beschichtungswerkstoff möglich, da bereits bei niedrigen Rauheiten hohe Haftzugfestigkeiten erreicht werden.

Mikroformschluss durch Hinterschnitte

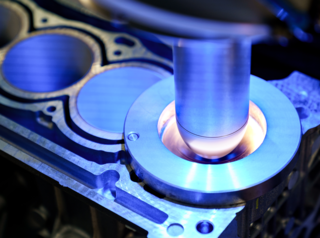

Mit dem Auftreffen des energiereichen Lichtstrahls auf den Werkstoff wird lokal Energie absorbiert und in Wärme umgewandelt. Bei geeigneter Parameterauswahl führt dies zu der funktionsgerechten Ausbildung des Rauheitsprofils sowohl in Aluminium als auch in Gusseisen. Der Lichtstrahl führt eine überlagerte Drehund Vorschubbewegung aus, so dass taktzeitkonform eine Bearbeitung der gesamten Bohrung stattfindet.

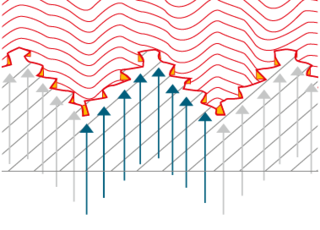

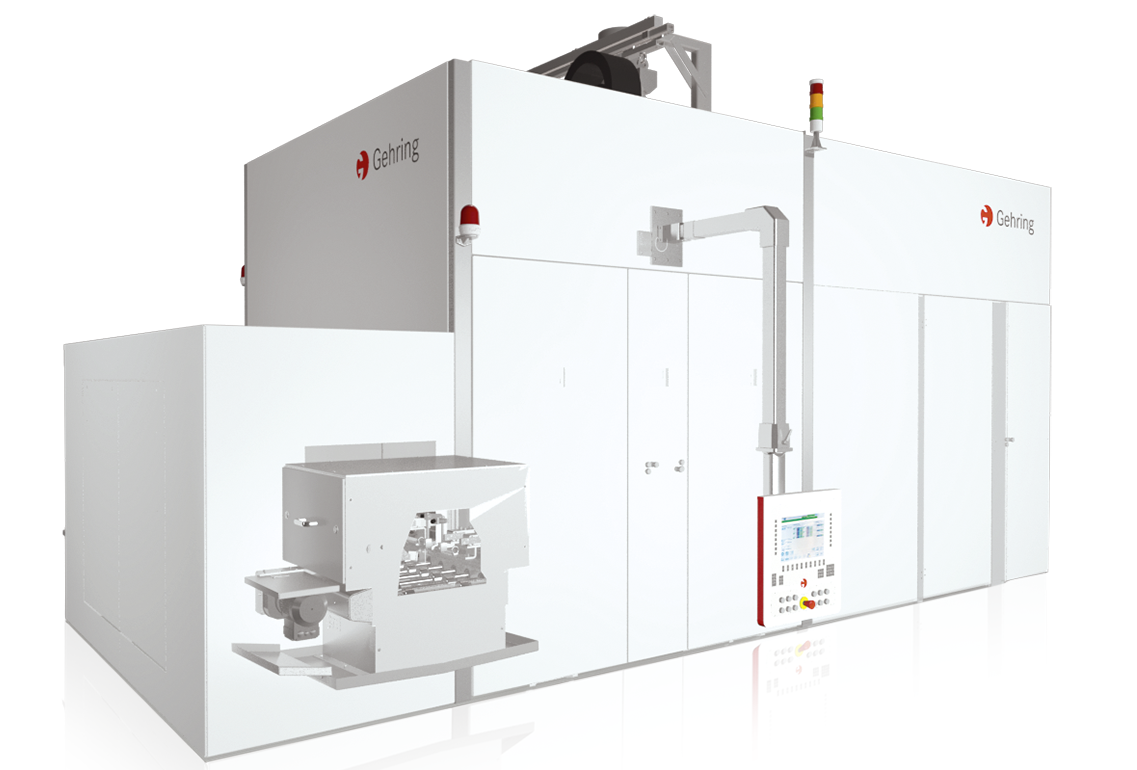

Der Prozess Laseraufrauen ist durch die innovative Rotationsoptik bestimmt. Durch die kompakte Bauart der Gehring Maschinen ist eine Twin-Bearbeitung von zwei Zylinderbohrungen gleichzeitig möglich. Der quasi schwingungsfreie Betrieb wird durch Hohlwellenmotor und stehende Tauchoptik ermöglicht. Die Verwendung von hochwertigen Werkstoffen garantiert eine hohe Lebensdauer der optischen Komponenten. Eine Industriekamera dient der Prozessbeobachtung, insbesondere beim Einrichten. Die Peripherie für das vollautomatische Aufraumodul mit optimiertem Footprint besteht aus Absauganlage und Kühlmitteleinrichtung für Strahlquelle und Rotationsoptik.

Rotationsoptik zum Laseraufrauen

Die bisherigen langjährigen Erfahrungen mit Motoren unterschiedlicher Leistungsklassen zeigen, dass Laseraufrauen ein innovatives und wirtschaftliches Verfahren für die moderne Serienfertigung ist. Laseraufrauen kann als Vorbehandlung für alle gängigen thermischen Beschichtungsverfahren eingesetzt werden. Durch die Verwendung von leistungsstarken Strahlquellen ist sowohl die Bearbeitung von Aluminiumlegierungen als auch von Gusseisen möglich. Ein besonderes Potenzial des Laseraufrauens zeigt sich bei der Bearbeitung von Zweitaktmotoren. Hier kann der Strahl ohne Qualitätsverlust an den Überströmkanälen aus der Bohrung heraustreten und danach wieder in der Bohrung verbleiben. Für die selektive Beschichtung im Laufbereich des Kolbens und auch an der Top Deck Fase ist ein lokal gezieltes Laseraufrauen möglich. Gehring besitzt umfangreiches Knowhow der vollständigen Prozesskette „Laseraufrauen, Beschichten und Honen“. Aufeinander abgestimmte Verfahrensschritte führen zu reibungsarmen und verschleißfesten Zylinderlaufbahnen.

Laseraufgerautes Oberflächenprofil

Thermisches Beschichten von Aluminium

Einzelne geschlossene Kavitäten